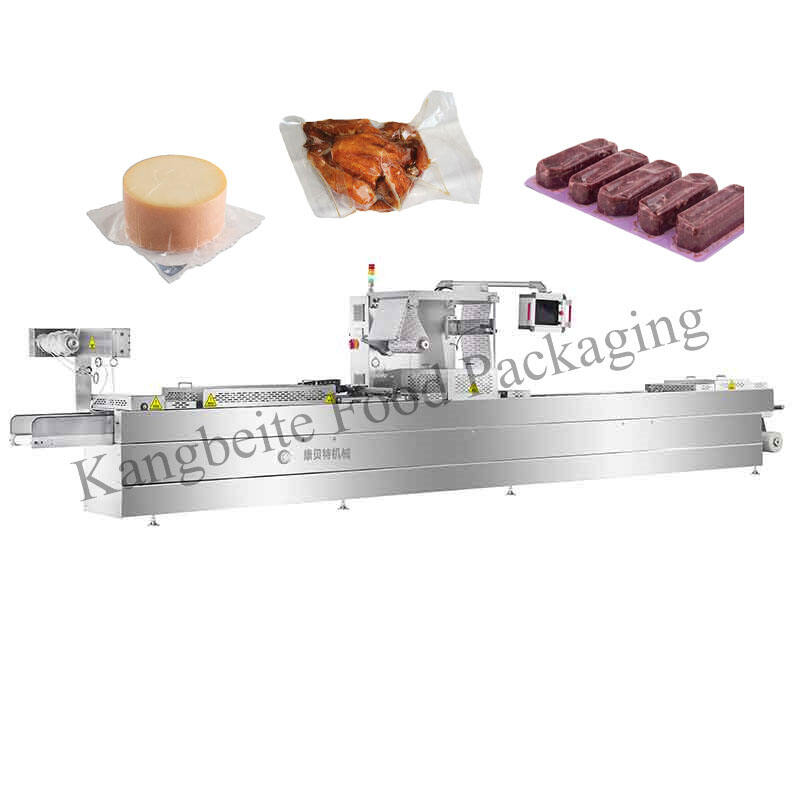

Vysokorychlostní thermoformovací balicí stroj je automatizovaný balicí systém navržený pro vysokootáčkovou výrobu, který je schopen formovat, plnit a utěsňovat obaly rychlostí 60–120 obalů za minutu (CPM) – což výrazně převyšuje rychlost polovičních modelů – a je tak ideální pro průmysl, jako je potravinářský, farmaceutický a spotřební zboží, kde je velkoobchodní balení klíčové. Jeho hlavní výhodou je nepřetržitý, integrovaný pracovní proces, který minimalizuje prostojy: stroj odvíjí cívku termoplastické fólie (např. PET, PP, PVC nebo vícevrstvé lamináty) do ohřívací stanice, kde je fólie zjemněna (při teplotě 90 °C–150 °C v závislosti na materiálu fólie) a vytvarována do podoby krabice nebo sáčku pomocí vakuového nebo tlakového procesu. Poté se vytvarovaná fólie posouvá na plnicí stanici, kde automatické dávkovací zařízení přesně vydávají výrobky (pevné látky, kapaliny, prášky nebo křehké předměty, jako jsou bonbóny) – objemové plniče pro kapaliny/prášky, vážící plniče pro pevné látky nebo roboty typu pick-and-place pro nepravidelné tvary. Po naplnění se na spodní fólii odvíjí horní fólie (předtištěná nebo hladká) a spojuje se s ní pomocí tepla a tlaku, přičemž je mezi plněním a těsněním možné integrovat inertní plnění (pro MAP) nebo vakuové balení (pro výrobky citlivé na kyslík). Poslední stanice odstraňuje přebytečnou fólii, odděluje jednotlivé obaly a vysouvá je na dopravník pro následné procesy (např. lepení štítků, balení do krabic). Aby stroj udržoval vysokou rychlost bez poškození kvality, využívá pokročilé technologie: servomotory pro přesnou kontrolu napnutí fólie (zabrání posunutí), řídicí systémy na bázi PLC s dotykovými displeji HMI (pro rychlé přepínání mezi receptury a sledování v reálném čase) a senzory v řadě (k detekci chybějících produktů, vadných těsnění nebo přetržené fólie, které aktivují automatické úpravy nebo vypnutí stroje). Fólie je kompatibilní s širokou škálou materiálů – zvládá tenké fólie (15–30 μm) pro lehké obaly i silné fólie (50–100 μm) pro těžké nebo náchylné k proražení, přičemž je možné vyměnit nástroje (během 30–60 minut) pro změnu velikosti/tvaru obalů. Energetická účinnost je optimalizována pomocí zónového vytápění (zahřívá se pouze oblast fólie potřebná pro formování) a systémů pro zpětné získávání tepla. Dodržení globálních norem zahrnuje materiály schválené FDA pro styk s potravinami, označení CE pro bezpečnost (EU) a certifikaci UL (Severní Amerika). Pro výrobce tento balicí stroj snižuje náklady na pracovní sílu (1–2 operátoři oproti 5–6 u manuálních linek), zajišťuje stálou kvalitu obalů (pevnost těsnění, přesnost plnění) a umožňuje škálování pro špičkové období (např. svátky pro potravinářské výrobky). Používá se široce při balení sýrů, mražených potravin, farmaceutik a kosmetických produktů, čímž umožňuje značkám efektivně dodávat do velkých řetězců a globálních trhů.

Copyright © 2025 vlastnictví společnosti Shandong Kangbeite Food Packaging Machine Co., Ltd. Zásady ochrany osobních údajů