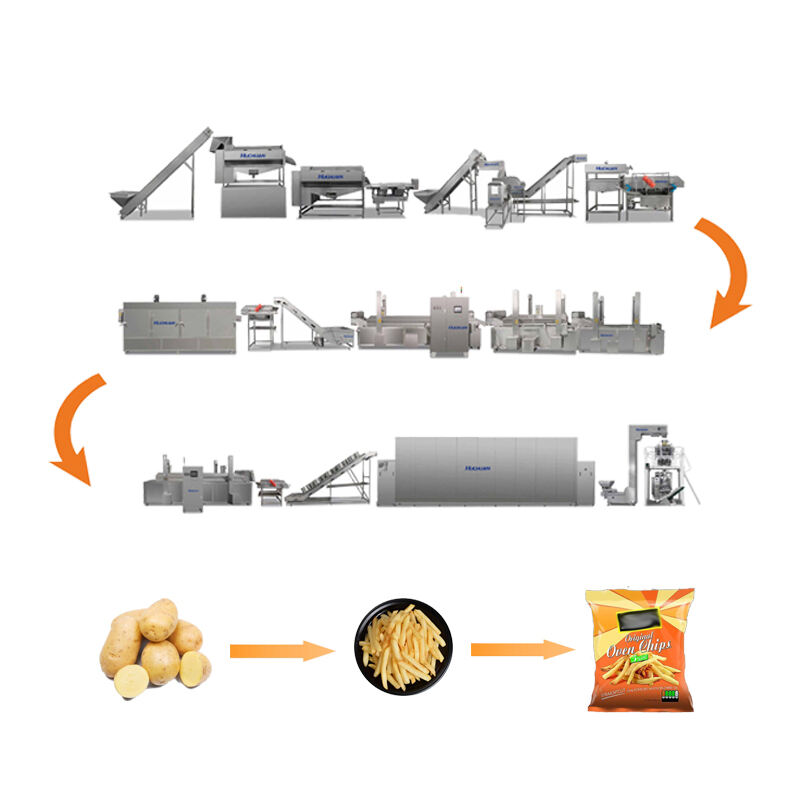

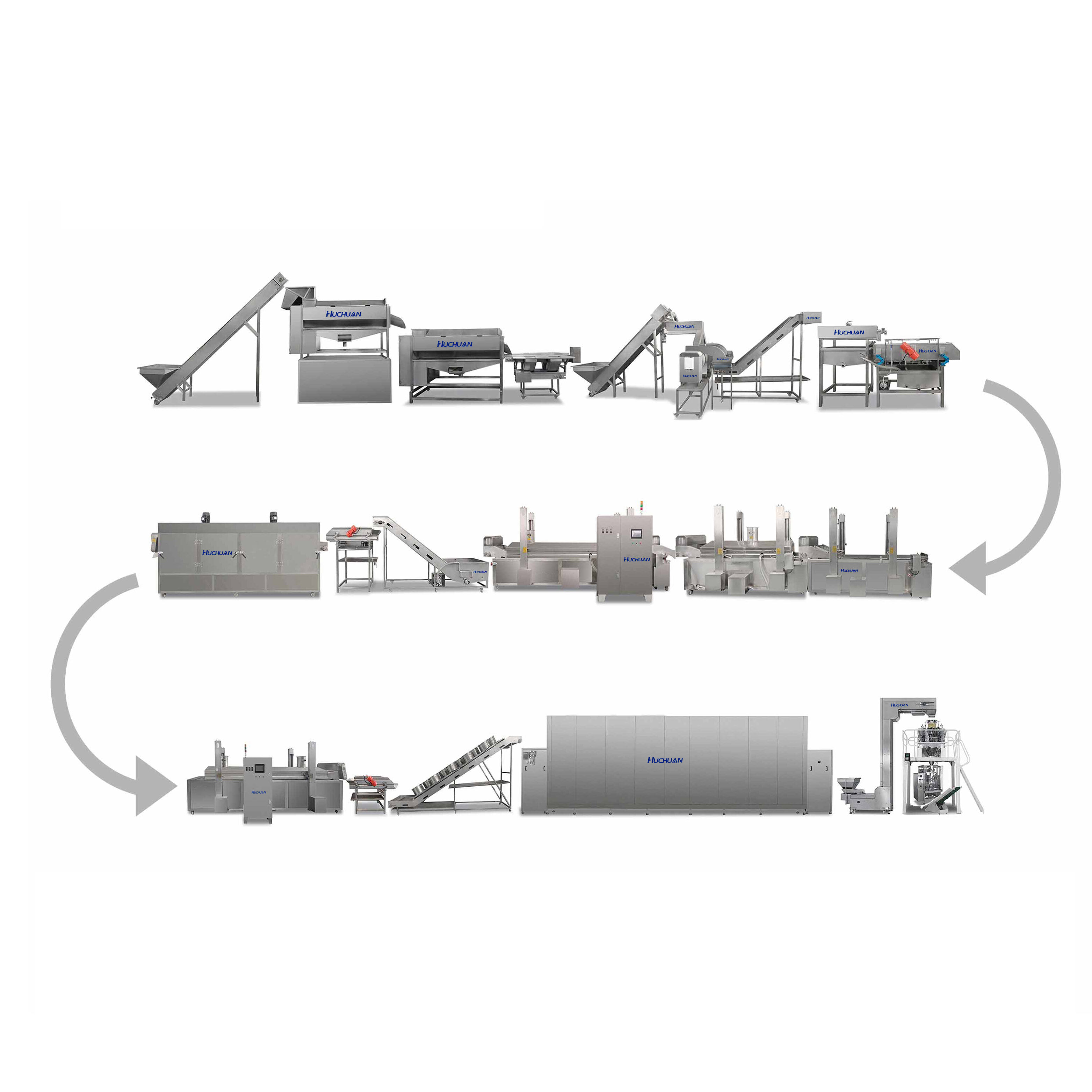

Производственная линия по производству картофеля фри промышленного назначения представляет собой высокопроизводительную, полностью автоматизированную систему, предназначенную для крупных производителей (глобальные сети фастфуда, международные розничные бренды) с дневным объемом выпуска свыше 2000 кг — способную к круглосуточной бесперебойной работе в течение 24 часов, чтобы снабжать мировые рынки. Она объединяет передовые технологии, энергоэффективность и строгое соблюдение стандартов для производства стандартизированного картофеля фри высокого качества с минимальными затратами и минимальным воздействием на окружающую среду. Рабочий процесс линии оптимизирован для больших объемов и точности: сырой картофель поставляется оптом (автомобильным или железнодорожным транспортом) и хранится в силосах с контролируемым климатом (температура 10–15℃, влажность 85–90%), чтобы сохранить свежесть. Автоматическая система подачи транспортирует картофель в многоступенчатую систему мойки: предварительная мойка (вода под высоким давлением), основная мойка (вращающиеся щетки) и окончательное ополаскивание (хлорированная вода, 50–100 ppm) удаляют грязь, пестициды и микроорганизмы. Системы удаления камней и корней (удаление корневых волосков) предотвращают повреждение оборудования и обеспечивают безопасность пищевых продуктов. Для очистки используется крупногабаритные камеры для паровой очистки (способные перерабатывать 500–1000 кг/партия), в которых применяется пар высокого давления (105–110℃) для размягчения кожуры, которая затем удаляется с помощью резиновых роликов — отходы составляют менее 4%, а процесс сохраняет мякоть картофеля, чтобы максимизировать выход. После очистки оптическая система сортировки (с несколькими камерами, высокой скоростью) удаляет дефектный картофель (синяки, глазки, зеленые пятна) со скоростью 1–2 тонны/час. Нарезка выполняется с помощью промышленных роторных резаков (многолезвийные головки, выход 500–1000 кг/час) с регулируемым расстоянием между лезвиями (6–15 мм) для производства стандартного, толстого или волнистого картофеля фри. Непрерывная система удаления крахмала (противоточная подача воды) смывает излишки крахмала, снижает впитывание масла и улучшает хрусткость — вода перерабатывается (восстановление более 80%) для минимизации отходов. Бланширование осуществляется с помощью непрерывного тоннеля с горячей водой (85–95℃, время пребывания 2–4 минуты) с температурными зонами, обеспечивающими равномерную желатинизацию крахмала и инактивацию ферментов. Картофель фри затем охлаждается в холодильном тоннеле (0–4℃) и обезвоживается с помощью сушилок с воздушным потоком высокой скорости (удаляется 90% поверхностной влаги). Для замороженного картофеля фри линия использует спиральную систему ИКМ (индивидуальная быстрая заморозка) (-40℃ до -50℃, время заморозки 5–10 минут), которая обрабатывает 1–5 тонн/час, обеспечивая индивидуальную заморозку и предотвращая слипание. Для продуктов с добавленной стоимостью (например, ароматизированный картофель фри) используется непрерывный ароматизатор (порошковый или жидкий), который равномерно добавляет вкусовые добавки. Упаковка полностью автоматизирована и интегрирована с системами склада: замороженный картофель фри взвешивается, упаковывается в розничные пакеты весом 2,5 кг–10 кг или в крупногабаритные картонные коробки весом 20 кг–50 кг и укладывается на поддоны с помощью роботизированных манипуляторов для отправки. Контроль качества включает встроенные детекторы металла, рентгеновские машины (для обнаружения посторонних предметов), контрольные весы (точность ±0,5 г) и анализаторы влажности (контроль конечного содержания влаги: 2–4% для замороженного картофеля фри). Линия соответствует международным стандартам (ISO 22000, FDA, EU 1333/2008) и включает в себя энергосберегающие функции (рекуперация тепла от фритюрниц/бланшировщиков, двигатели с переменной скоростью) для снижения эксплуатационных расходов. Для производителей эта линия обеспечивает поставки по всему миру (удовлетворяя спрос сетей фастфуда с тысячами точек), стабильное качество (важно для репутации бренда) и экономическую эффективность (экономия на масштабе снижает себестоимость единицы продукции на 25–35%), что делает ее ключевым элементом мирового рынка картофеля фри стоимостью более 30 миллиардов долларов США.

Авторские права © 2025 за компанией Shandong Kangbeite Food Packaging Machine Co., Ltd. Политика конфиденциальности