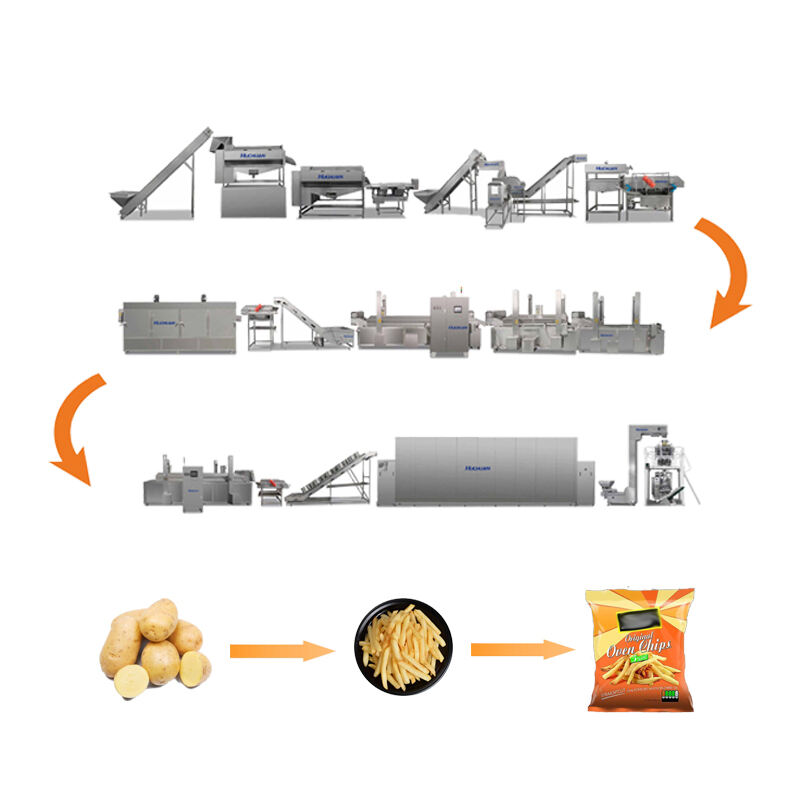

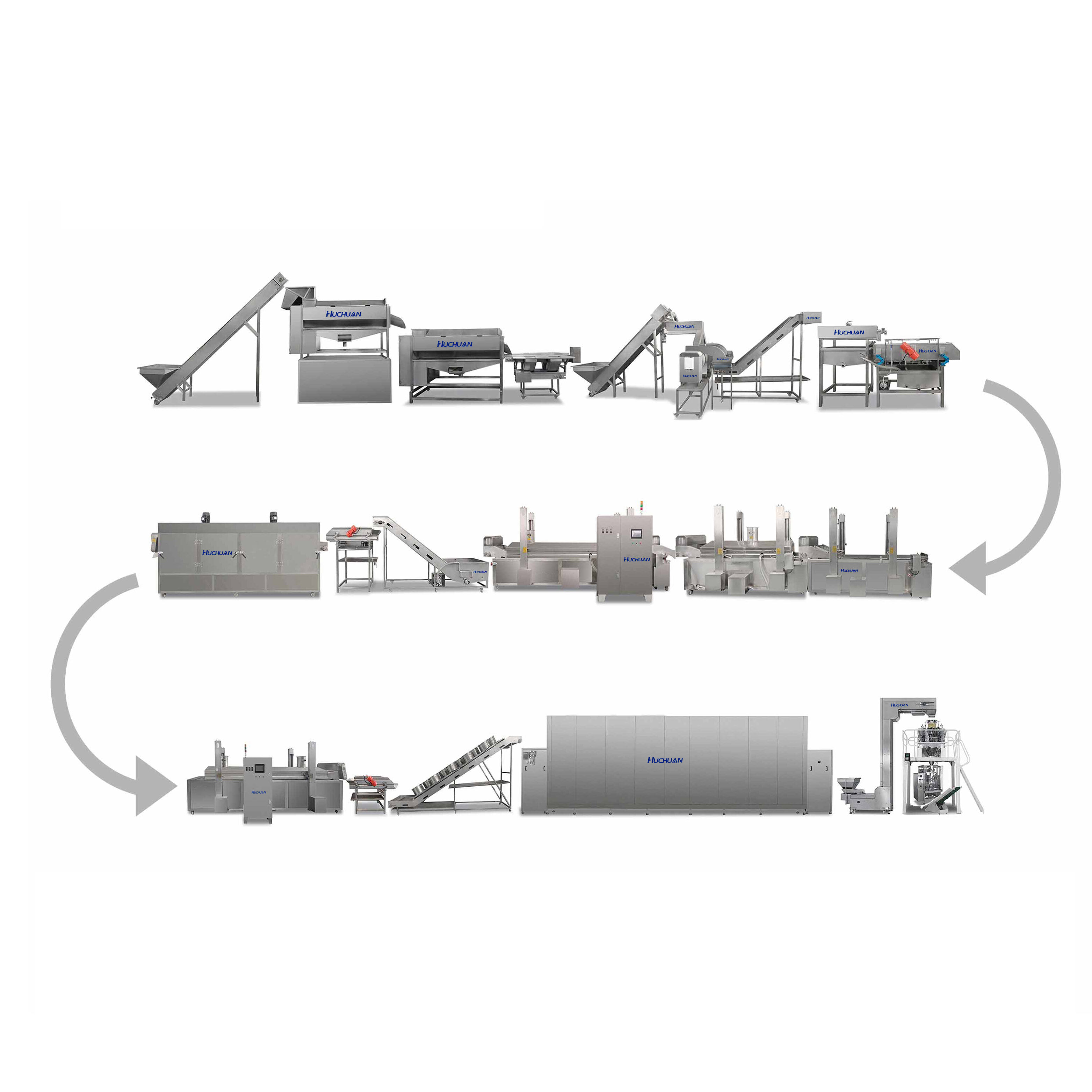

En industriell produksjonslinje for pommes frites er et høytkapasitets, fullautomatisk system som er designet for store produsenter (globale hurtigmatkjeder, multinasjonale varemerkebutikker) med en daglig produksjon som overstiger 2000 kg – i stand til å drive kontinuerlig døgnet rundt for å levere til globale markeder. Den integrerer avansert teknikk, energieffektivitet og streng etterlevelse for å produsere standardiserte, høykvalitets pommes frites samtidig som kostnader og miljøpåvirkning minimeres. Linjens arbeidsflyt er optimalisert for volum og presisjon: råpoteter leveres i bulk (lastebiler eller jernbanevogner) og lagres i klimakontrollerte siloer (10–15℃, 85–90 % luftfuktighet) for å opprettholde ferskheten. En automatisk bulkmatingsenhet transporterer potetene til et flertrinns vaskesystem: forvask (høyt vanntrykk), hovedvask (roterende børster) og sluttskylling (klorert vann, 50–100 ppm) for å fjerne smuss, pesticider og mikrober. Avsteinings- og avhåringsanlegg (fjerning av rothår) hindrer utskadelse av utstyr og sikrer mattrygghet. Skrelling skjer i store damppelskammer (i stand til å prosessere 500–1000 kg/batch) som bruker høyt trykk av damp (105–110℃) for å myke opp skallet, som deretter fjernes via gummiruller – avfall er <4 %, og prosessen bevarer potetkjøttet for å maksimere utbyttet. Etter skrellingen fjernes defekte poteter (blåmerker, øyne, grønne flekker) ved hjelp av et optisk sorteringssystem (flercamera, høy hastighet) ved en kapasitet på 1–2 tonn/timen. Skjæringen utføres av industrielle roterende kniver (flere knivhoder, 500–1000 kg/timen) med justerbar avstand mellom knivene (6–15 mm) for å produsere standard, tykkskårne eller krøllete pommes frites. Et kontinuerlig stivelsesfjerningssystem (motstrøms vannstrøm) skyller bort overskuddsstivelse, reduserer oljeopptaket og forbedrer sprøhet – vannet blir resirkulert (80 %+ gjenopptjening) for å redusere avfall. Blanchering skjer i en kontinuerlig varmt vannstunnel (85–95℃, 2–4 minutters oppholdstid) med temperatursoner for å sikre jevn gelatinisering av stivelse og inaktivering av enzymer. Pommes fritenes blir deretter avkjølt i en iskald vannstunnel (0–4℃) og tørring skjer med høyhastighetslufttørrere (fjerner 90 % av overflateskten). For frossen pommes frites benyttes et spiralt IQF-system (Individuell hurtigfrysing) på -40℃ til -50℃, med en frysetid på 5–10 minutter, som håndterer 1–5 tonn/timen, og sikrer individuell frysning og hindrer klumping. For verdiforbedrede produkter (f.eks. krydrede pommes frites) legger en kontinuerlig krydderapplikator (pulver eller væske) til smaker jevnt. Emballeringen er fullautomatisk og integrert med lagersystemer: frosne pommes frites veies, pakkes i 2,5 kg–10 kg forbruksposer eller 20 kg–50 kg bulk-kartonger, og palleriseres med robotarmer for forsendelse. Kvalitetskontroll inkluderer integrerte metallgjenfinnere, røntgenmaskiner (for påvisning av fremmedlegemer), sjekkvekter (±0,5 g nøyaktighet) og fuktmålere (overvåker ferdigproduktets fuktinnhold: 2–4 % for frosne pommes frites). Linjen er i samsvar med globale standarder (ISO 22000, FDA, EU 1333/2008) og inneholder energisparende funksjoner (varmegjenvinning fra stekere/blancherer, variabelhastighetsmotorer) for å redusere driftskostnader. For produsenter gjør denne linjen det mulig å levere til globale markeder (som dekker etterspørselen fra hurtigmatkjeder med tusenvis av lokasjoner), sikrer konsistent kvalitet (avgjørende for varemerkets rykte) og kostnadseffektivitet (økonomisk skalering reduserer enhetskostnadene med 25–35 %), og er dermed en sentral del av det globale pommes frites-markedet som er verdt over 30 milliarder dollar.

Opphavsrett © 2025 av Shandong Kangbeite Food Packaging Machine Co., Ltd. Personvernerklæring