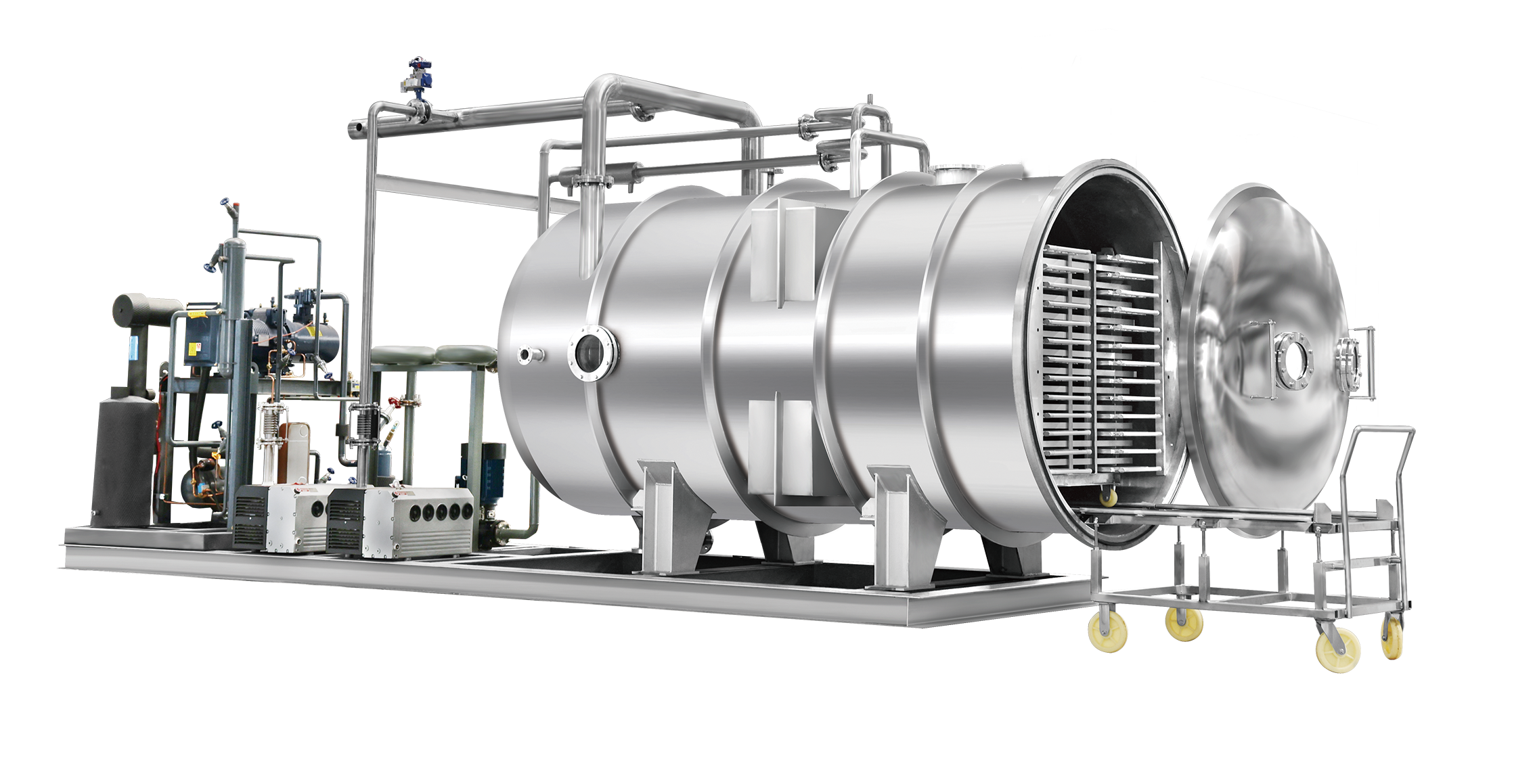

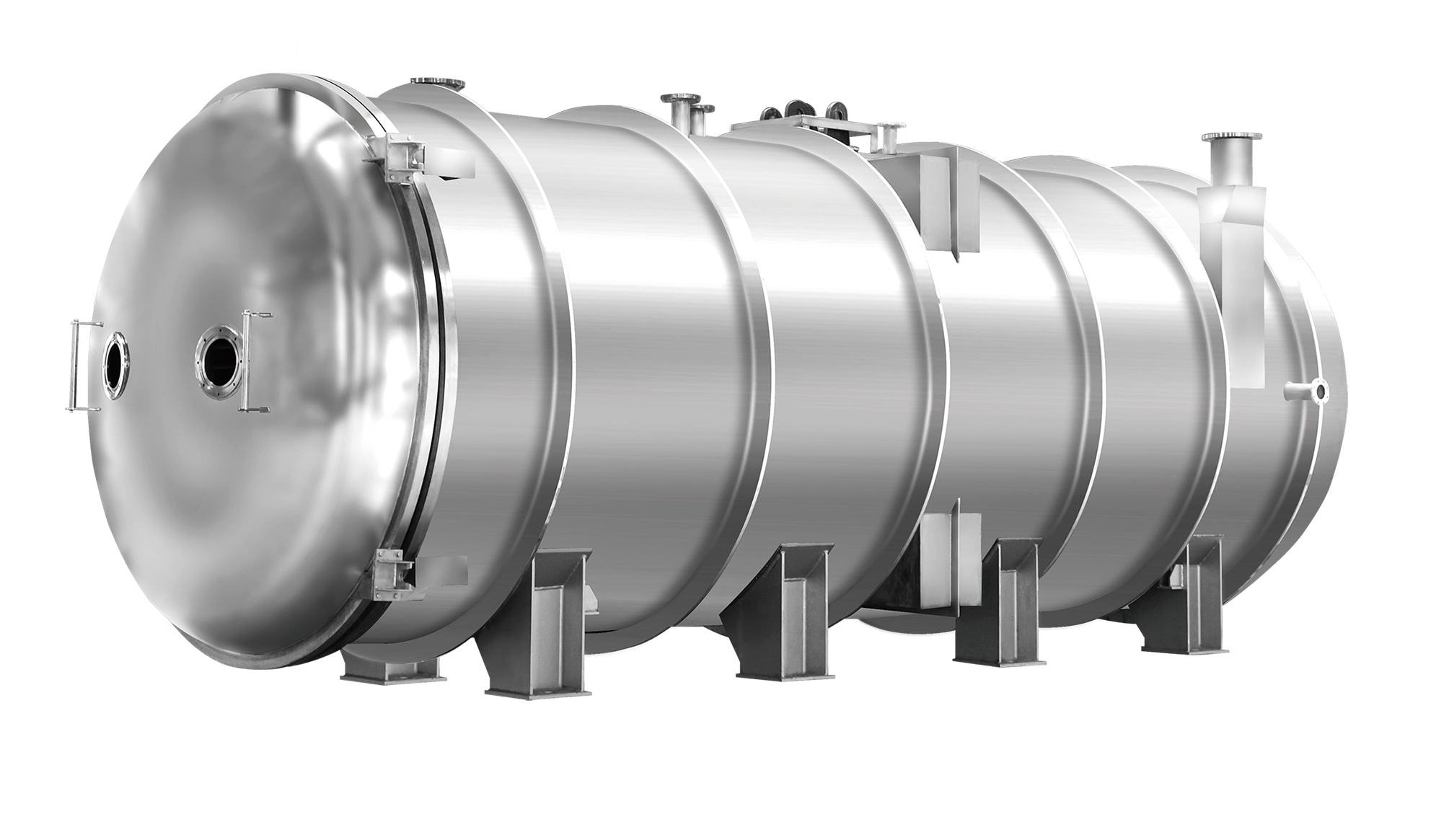

산업용 커피 생산 라인은 대규모 제조사(다국적 브랜드, 인스턴트 커피 제조사)를 대상으로 하여 하루 생산량이 1000kg 이상인 고용량, 전자동 시스템으로 설계되었으며, 글로벌 시장에 공급할 수 있는 24/7 연속 운전이 가능합니다. 효율성, 정밀성 및 엄격한 국제 규격(ISO 22000, FDA, EU 10/2011)을 준수하면서 낭비를 최소화하고 수율을 극대화하며 대량 생산하에서도 커피 품질을 유지하는 데 중점을 둡니다. 이 라인의 작업 공정은 완전히 통합되어 있으며 데이터 기반으로 운영됩니다: 초록 커피콩 처리는 자동 대량 저장 실로(습도 10~12%를 유지하기 위한 습도 조절 시스템이 장착됨) 및 고속 다중 센서 분류기(시간당 2~5톤, 광학, 색상 및 밀도 센서를 통해 미세플라스틱 또는 곤충 파편을 포함한 결함의 99% 제거)로 시작됩니다. 로스팅에는 연속식 플루이드 베드 로스터(시간당 100~500kg의 생산량)를 사용하며, AI 기반 로스팅 프로파일링을 통해 커피콩의 습도, 색상 및 온도에 대한 실시간 데이터를 기반으로 열 입력을 조정하여 로스팅 수준(라이트, 미디엄, 다크)이 모든 배치에서 균일하게 유지되도록 합니다. 배기가스 처리 시스템은 휘발성 유기 화합물(VOC) 배출을 줄여 EU 환경 규제(예: 유로 6)를 충족시킵니다. 로스팅 후, 커피콩은 수냉식 컨베이어를 통해 3~5분 동안 30℃까지 냉각되고, 자동 실로에 저장되며, 산화를 방지하기 위해 질소로 덮여 있습니다. 인스턴트 커피 생산을 위해서는 추출(90~95℃의 뜨거운 물 사용, 가용성 고형분 수율을 18~22%로 최적화), 진공 농축(추출물을 40~50% 고형분으로 농축), 동결 건조(하루 500~1000kg의 용량을 가진 라이오필라이저 사용, 저온 승화를 통해 향기 성분의 95%를 보존) 공정이 추가됩니다. 분쇄 공정에서는 시간당 500~1000kg의 처리량을 가진 산업용 해머 밀과 입자 크기 균일도(±5% 변동)를 보장하는 인라인 체를 사용합니다. 포장은 완전 자동화된 고속 라인에서 이루어집니다: VFFS 기계(시간당 300~500개의 파우치 포장), 캔 충전 라인(200~300개/시간, 200g~1kg 캔), 캡슐 충전 라인(분당 500~1000개의 싱글 서브 캡슐)이 있으며, 모두 질소 충전, 자동 라벨링, 100% 인라인 검사(금속 탐지기, 이물질 탐지를 위한 X선 장비 포함)를 수행합니다. 전체 라인은 예지 정비(분쇄기 날의 마모나 로스터 팬 문제에 대한 경고 알림), 실시간 수율 추적(폐기물 1% 미만으로 감소), 규제 감사를 위한 데이터 기록을 가능하게 하는 중앙 집중식 Industry 4.0 사물인터넷(IoT) 시스템에 의해 제어됩니다. 준수 사항에는 식품 접촉 재료(316L 스테인리스강, FDA 승인 필름) 및 안전 기능(비상 정지 시스템, 로스터용 화재 억제 장치)이 포함됩니다. 제조사의 경우, 이 라인은 글로벌 공급(예: 50개 이상 국가에 인스턴트 커피 공급), 원가 절감(규모의 경제로 단위 비용 20~30% 감소), 빠른 제품 혁신(수주 내 향이 첨가된 커피나 기능성 커피 모듈 추가 가능)을 가능하게 하여 2000억 달러 이상의 글로벌 커피 시장에서 경쟁력을 유지할 수 있도록 합니다.

저작권 © 2025 산동 캉베이테 식품 포장 기계 유한 회사. 개인정보 보호정책