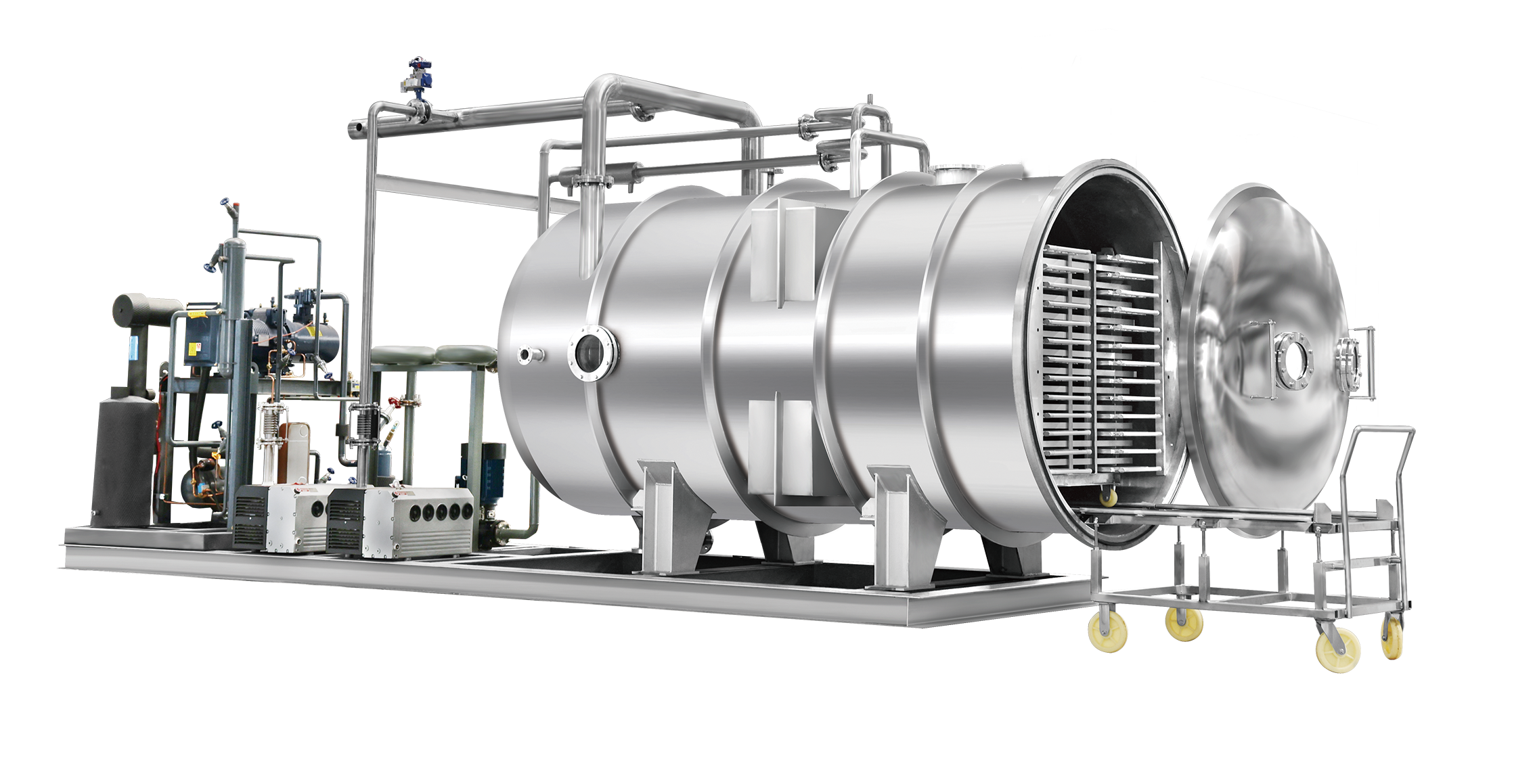

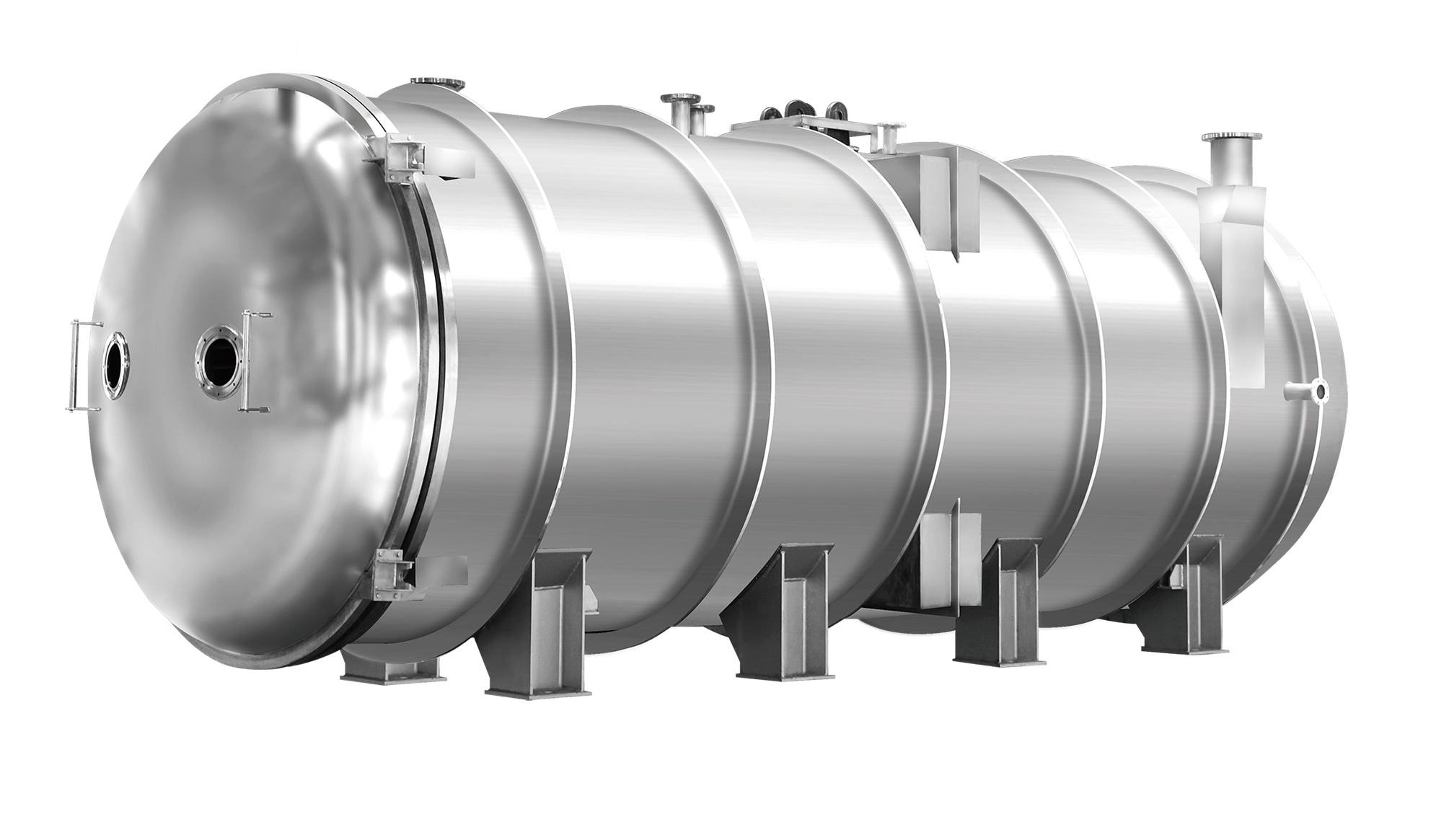

Az ipari kávétermelő sor egy nagy kapacitású, teljesen automatizált rendszer nagy léptékű gyártók (multinacionális márkák, instant kávét gyártók) számára, amely napi 1000 kg feletti kimenetelre képes – folyamatos, heti 24/7 üzemben működve képes ellátni a globális piacokat. A rendszer az efficiencia, pontosság és a szigorú nemzetközi szabályozásokkal (ISO 22000, FDA, EU 10/2011) való összhang érdekében fejlett technológiákat integrál, különös hangsúllyal a hulladékminimalizálásra, a hozam maximalizálására és a kávé minőségének megőrzésére nagy mennyiségek esetén. A sor működése teljesen integrált és adatvezérelt: a zöldkávé kezelése automatizált nagytároló szilókkal kezdődik (páratartalom-szabályzó rendszerrel, amely 10–12% páratartalmat tart fenn), valamint nagy sebességű, több szenzorral működő szortírozókkal (2–5 tonna/óra, amelyek az optikai, szín- és sűrűségszenzorok segítségével eltávolítják a hibás szemek 99%-át, mikroplasztikumokat vagy rovarmaradványokat is). A pörköléshez folyamatos működésű fluidágyas pörkölők (100–500 kg/óra teljesítmény) használata történik mesterséges intelligenciával vezérelt pörkölési profilokkal – a valós idejű adatok a bab páratartalmáról, színéről és hőmérsékletéről szabályozzák a hőbevitelt, biztosítva az egyenletes pörkölési szintet (világos, közepes, sötét) minden tétel esetén. A kipufogógáz-kezelő rendszerek csökkentik a illékony szerves vegyületek (VOC) kibocsátását, így megfelelve az EU környezetvédelmi előírásainak (pl. Euro 6). A pörkölést követően a babot vízhűtéses szállítószalagokon hűtik le (3–5 perc alatt 30 ℃-ra), majd automatizált szilókban tárolják nitrogén atmoszférában az oxidáció megelőzésére. Az instant kávé gyártásához a sor kiegészül extrakcióval (forró víz 90–95 ℃-on, optimalizálva a vízben oldható szilárdanyag-hozamot 18–22%-ra), vákuumos bepárlással (a kivonat koncentrálása 40–50% szilárdanyag tartalomra), és fagyasztva szárítással (liofilizálók 500–1000 kg/nap kapacitással, amelyek alacsony hőmérsékletű szublimációval megőrzik a szaglási komponensek 95%-át). A darált kávé gyártásához ipari kalapácsdarálókat (500–1000 kg/óra) használnak, amelyekkel szűrőket is alkalmaznak a részecskeméret egységességének biztosítására (±5%-os eltérés). A csomagolás teljesen automatizált és nagy sebességű: VFFS gépek (300–500 darab/perc zacskózásra), doboz töltővonalak (200–300 darab/perc 200g–1kg-os dobozokhoz), és kapszulatöltő sorok (500–1000 kapszula/perc egyszeri használatos termékekhez), mindegyik nitrogén töltéssel, automatikus címkézéssel és 100% inline ellenőrzéssel (fémdetektorok, röntgengépek idegen anyagok észlelésére). A sort központi Industry 4.0 IoT rendszer irányítja, amely előrejelző karbantartást tesz lehetővé (pl. figyelmeztet a darálókorong kopására vagy a pörkölő ventilátorok problémáira), valamint valós idejű hozamkövetést (csökkentve a hulladékot <1%-ra) és adatnaplózást biztosít szabályozási ellenőrzésekhez. A megfelelés magában foglalja az élelmiszerrel érintkező anyagokat (316L rozsdamentes acél, FDA által jóváhagyott fóliák) és biztonsági funkciókat (vészleállító rendszerek, tűzoltó rendszer pörkölőkhöz). A gyártók számára ez a sor lehetővé teszi a globális ellátást (pl. instant kávé szállítása 50+ országba), költségoptimalizálást (a méretek növekedése csökkenti az egységköltségeket 20–30%-kal), és gyors termékinnovációt (pl. ízesített vagy funkcionális kávémódulok bevezetése hetek alatt), biztosítva a versenyképességet a 200 milliárd USD értékű globális kávépiacon.

Copyright © 2025 Shandong Kangbeite Food Packaging Machine Co., Ltd. Adatvédelmi szabályzat