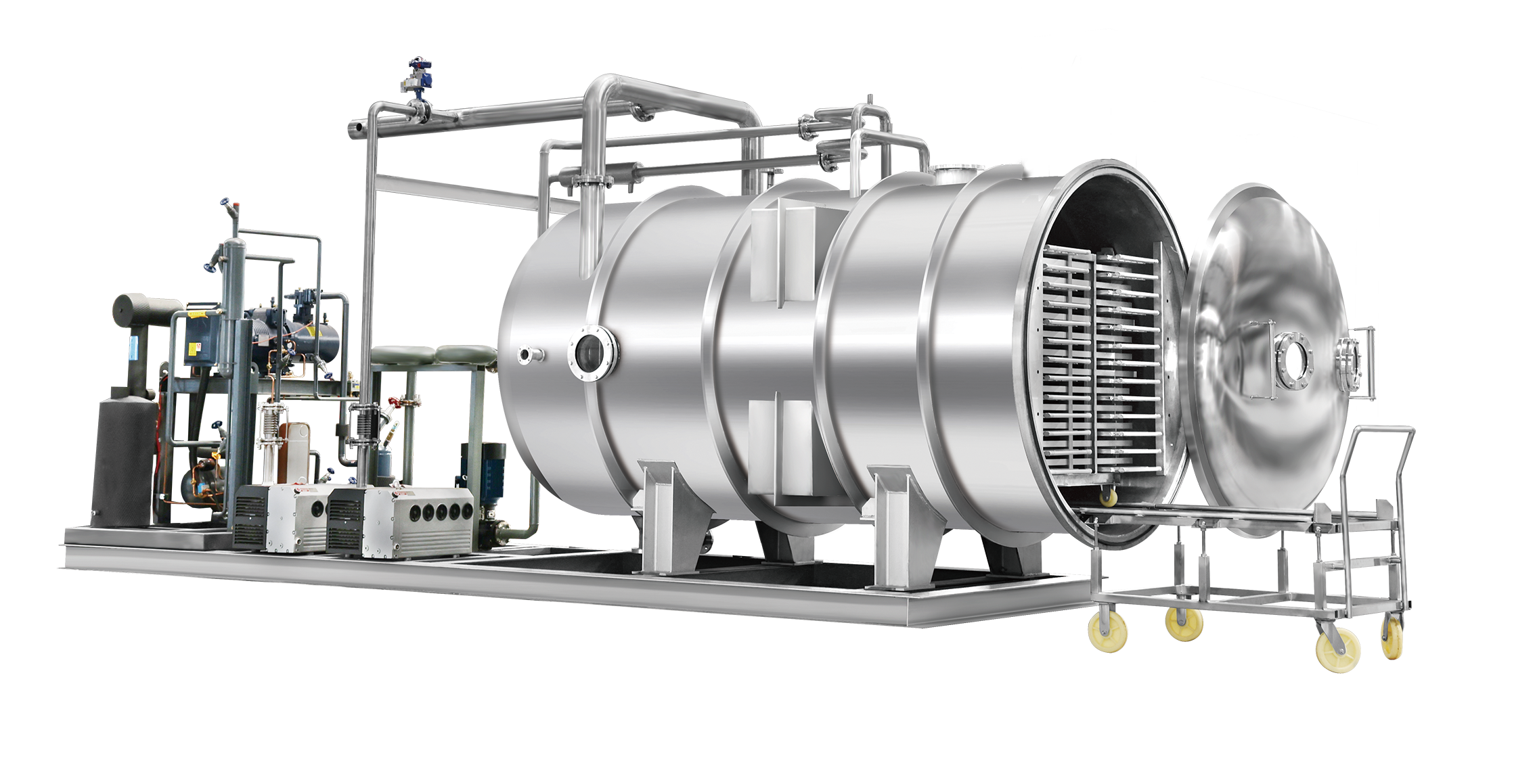

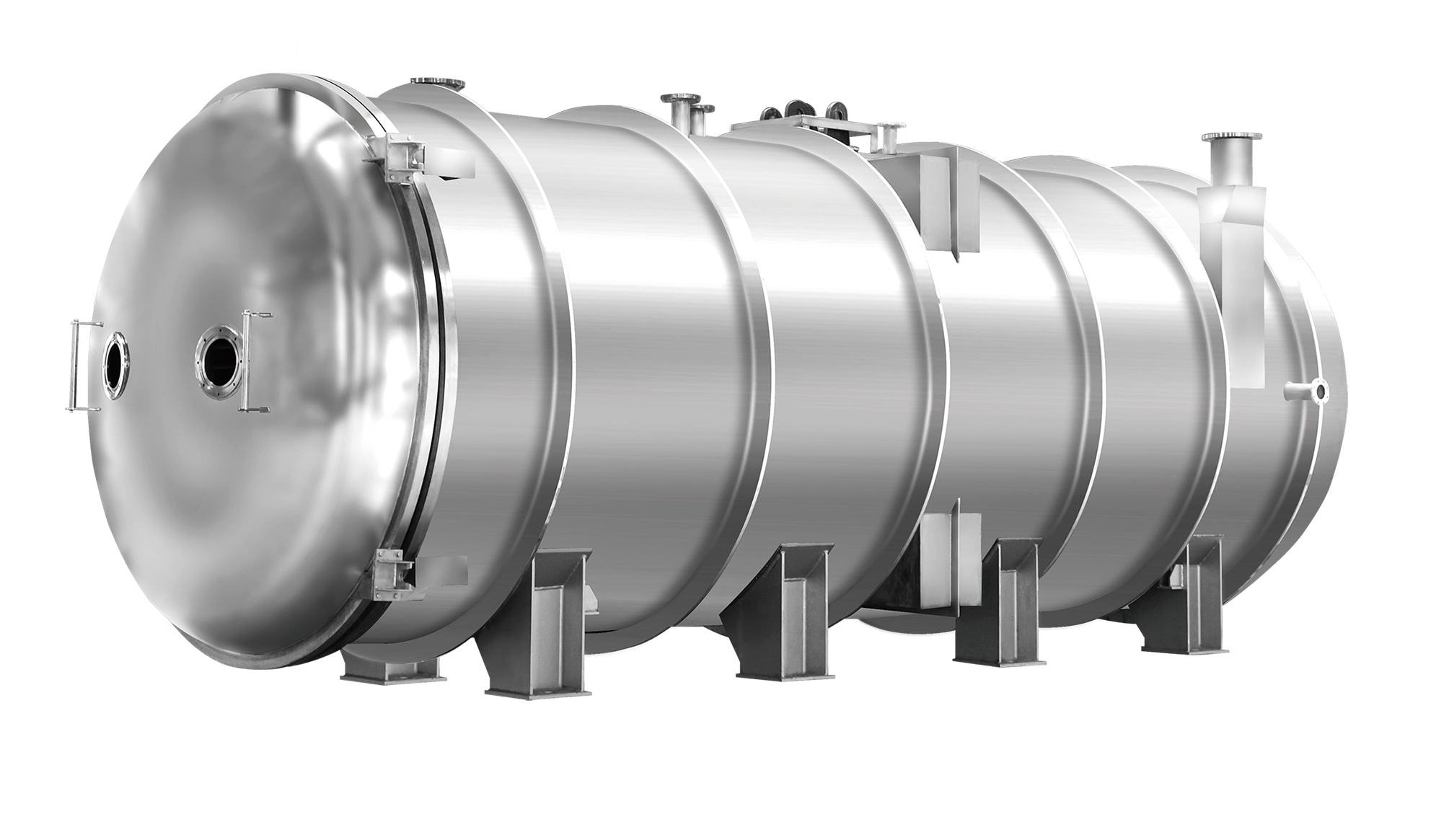

Une ligne industrielle de production de café est un système haute capacité entièrement automatisé, conçu pour des fabricants à grande échelle (marques multinationales, producteurs de café soluble) avec une production quotidienne supérieure à 1000 kg, capable de fonctionner en continu 24 heures sur 24 et 7 jours sur 7 afin d'alimenter les marchés mondiaux. Elle intègre des technologies avancées pour garantir efficacité, précision et conformité aux normes internationales strictes (ISO 22000, FDA, EU 10/2011), en se concentrant sur la réduction des déchets, l'optimisation du rendement et la préservation de la qualité du café à grande échelle. Le flux de travail de la ligne est entièrement intégré et piloté par les données : la manutention des grains verts débute par des silos de stockage automatisés en vrac (équipés de systèmes de contrôle d'humidité pour maintenir un taux d'humidité de 10 à 12 %) et des trieuses à haute vitesse dotées de multiples capteurs (2 à 5 tonnes/heure, éliminant 99 % des défauts grâce à des capteurs optiques, de couleur et de densité, y compris les microplastiques ou fragments d'insectes). Le torréfacteur utilise des torréfacteurs continus par lit fluidisé (production de 100 à 500 kg/heure) avec un profilage de torréfaction assisté par l'IA : les données en temps réel sur l'humidité, la couleur et la température des grains ajustent l'apport de chaleur pour garantir un degré de torréfaction uniforme (clair, moyen, foncé) entre les lots. Les systèmes de traitement des gaz d'échappement réduisent les émissions de composés organiques volatils (COV), répondant ainsi aux normes environnementales européennes (par exemple, Euro 6). Après la torréfaction, les grains sont refroidis à l'aide de convoyeurs refroidis à l'eau (3 à 5 minutes jusqu'à 30 °C) puis stockés dans des silos automatisés avec un environnement inerte à l'azote pour éviter l'oxydation. Pour la production de café soluble, la ligne inclut l'extraction (eau chaude à 90–95 °C, optimisant le rendement en extraits solubles à 18–22 %), l'évaporation sous vide (concentration de l'extrait à 40–50 % de solides) et la lyophilisation (lyophilisateurs d'une capacité de 500 à 1000 kg/jour, préservant 95 % des composés aromatiques grâce à la sublimation à basse température). Le broyage pour le café moulu utilise des broyeurs industriels à marteaux (500 à 1000 kg/heure) équipés de tamiseurs en ligne pour garantir une uniformité de la granulométrie (variation ±5 %). L'emballage est entièrement automatisé et haute vitesse : machines VFFS (300 à 500 CPM pour les sachets), lignes de remplissage de boîtes métalliques (200 à 300 CPM pour des boîtes de 200g à 1kg) et lignes de remplissage de capsules (500 à 1000 capsules/minute pour les produits monodose), toutes équipées de purge à l'azote, d'étiquetage automatique et d'inspection intégrale à 100 % (détecteurs de métaux, machines à rayons X pour la détection de corps étrangers). La ligne est contrôlée par un système IoT centralisé Industry 4.0 permettant une maintenance prédictive (alertant les opérateurs en cas d'usure des meules ou des ventilateurs du torréfacteur), un suivi en temps réel du rendement (réduisant les pertes à <1 %) et l'enregistrement des données pour les audits réglementaires. La conformité inclut l'utilisation de matériaux en contact avec les aliments (acier inoxydable 316L, films homologués par la FDA) ainsi que des fonctionnalités de sécurité (boutons d'arrêt d'urgence, systèmes d'extinction automatique pour les torréfacteurs). Pour les fabricants, cette ligne permet une distribution mondiale (par exemple, fournir du café soluble à plus de 50 pays), une optimisation des coûts (l'échelle permet de réduire les coûts unitaires de 20 à 30 %) et une innovation rapide des produits (ajout de modules pour cafés aromatisés ou fonctionnels en quelques semaines), assurant ainsi la compétitivité sur le marché mondial du café estimé à plus de 200 milliards de dollars.

Droits d'auteur © 2025 par Shandong Kangbeite Food Packaging Machine Co., Ltd. Politique de confidentialité