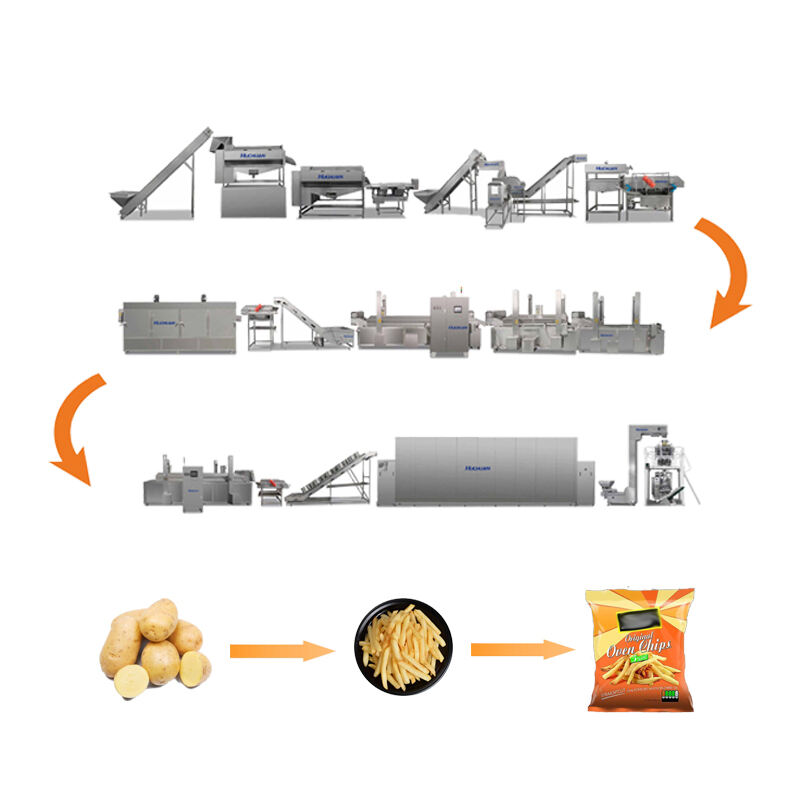

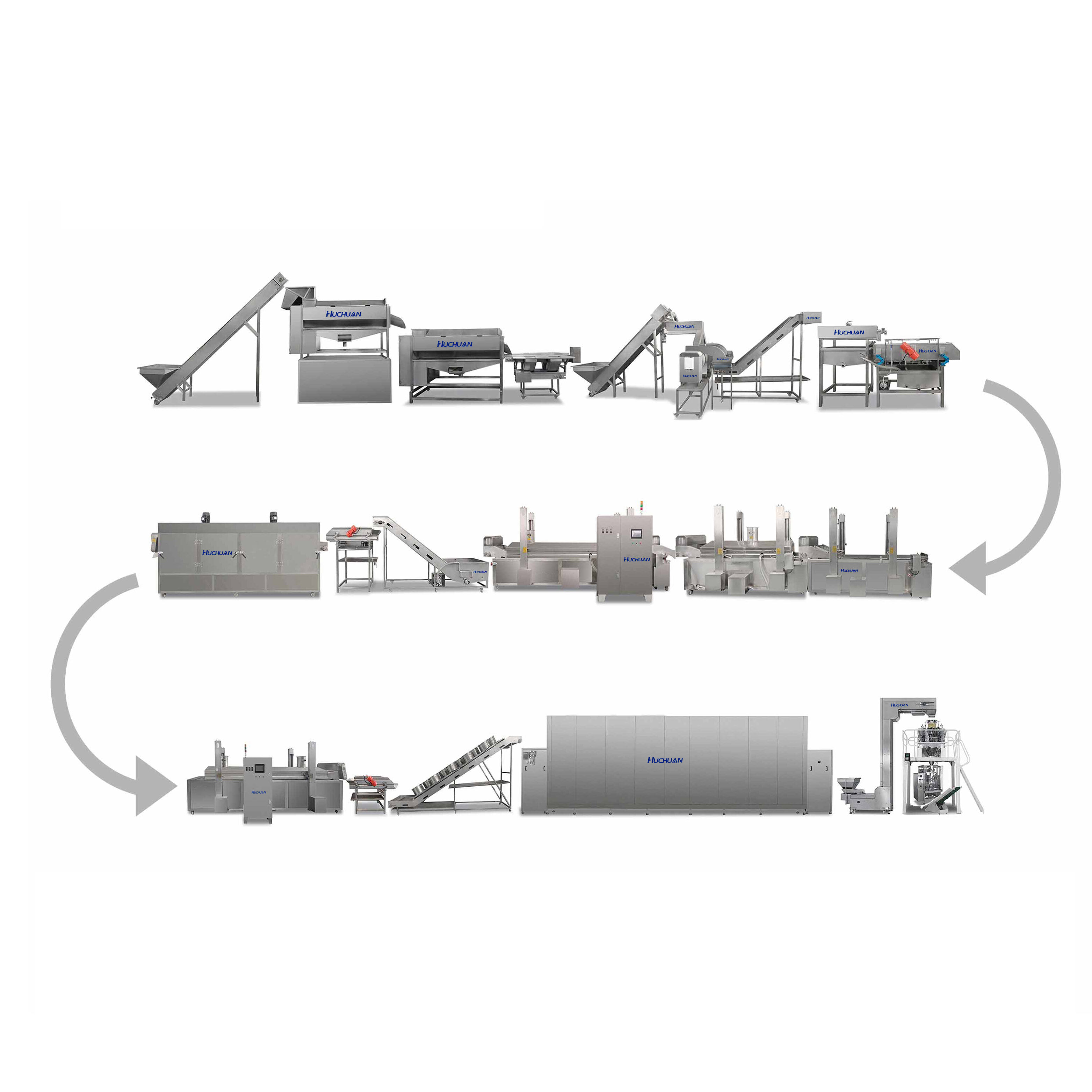

En industriell produktionslinje för pommes frites är ett högkapacitativt, fullt automatiserat system som är utformat för tillverkare i stor skala (globala snabbmatskedjor, multinationella varumärken inom detaljhandeln) med en daglig produktion som överstiger 2000 kg – kapabel till 24/7 kontinuerlig drift för att leverera till globala marknader. Den integrerar avancerad teknik, energieffektivitet och strikt efterlevnad för att producera standardiserade, högkvalitativa pommes frites samtidigt som kostnader och miljöpåverkan minimeras. Linjens arbetsflöde är optimerat för volym och precision: råpotatis levereras i bulk (lastbilar eller järnvägscontainrar) och lagras i klimatkontrollerade silor (10–15°C, 85–90 % fuktighet) för att bibehålla färska. En automatisk bulkmatningsenhet transporterar potatisen till ett flerstegssystem för tvättning: förväxning (högt vattentryck), huvudtvätt (roterande borstar) och slutligen sköljning (klorat vatten, 50–100 ppm) för att ta bort smuts, bekämpningsmedel och mikroorganismer. Avlägsnande av stenar och rotfibrer (bevuxna delar) förhindrar skador på utrustningen och säkerställer livsmedelssäkerhet. Skalning sker med storskaliga ångskalningskammare (kapabla att bearbeta 500–1000 kg/sats) som använder högtrycksånga (105–110°C) för att mjuka upp skalen, som därefter avlägsnas med gummivalar – avfallet är <4 %, och processen bevarar potatisens kött för att maximera utbyte. Efter skalningen används ett optiskt sorteringssystem (flera kameror, höghastighetsdetektering) för att avlägsna defekta potatisar (mörbultar, ögon, gröna fläckar) med en kapacitet på 1–2 ton/timme. Skärning sker med industriella roterande skärverktyg (flera knivhuvuden, 500–1000 kg/timme) med justerbar knivavstånd (6–15 mm) för att producera standard, tjocka eller krusade pommes frites. Ett kontinuerligt stärkavskiljningssystem (motströms vattenflöde) sköljer bort överskott av stärkelse, vilket minskar oljeupptaget och förbättrar krispigheten – vattnet återvinns (80 %+ återvinning) för att minska avfall. Gelatinering sker i en kontinuerlig hetvatten-tunnel (85–95°C, 2–4 minuters uppehållstid) med temperaturzoner för att säkerställa enhetlig förstärkelse och inaktivering av enzymer. Pommes fritesserna kyls därefter i en kylvattentunnel (0–4°C) och torkas med hjälp av höghastighetslufttorkare (tar bort 90 % av yt-fukten). För frysta pommes frites används ett spiralsystem för IQF (Individual Quick Freezing) (-40°C till -50°C, 5–10 minuters frystid) som hanterar 1–5 ton/timme, vilket säkerställer individuell fryst och förhindrar klumpbildning. För värnetillagda produkter (t.ex. kryddade pommes frites) används en kontinuerlig kryddningsapplicering (pulver eller vätska) som tillför smaker enhetligt. Förpackningen är fullt automatiserad och integrerad med lagersystem: frysta pommes frites vägs, fylls i 2,5 kg–10 kg konsumentpåsar eller 20 kg–50 kg bulkkartonger, och palleriseras med robotar för frakt. Kvalitetskontroll inkluderar integrerade metallspioner, röntgenmaskiner (för identifiering av främmande material), checkvägare (±0,5 g precision) och fukthanalysatorer (övervakning av slutlig fuktighet: 2–4 % för frysta pommes frites). Linjen följer globala standarder (ISO 22000, FDA, EU 1333/2008) och innehåller energisparende funktioner (värmeåtervinning från stek- och gelatineringssystem, varvtalsreglerade motorer) för att minska driftskostnaderna. För tillverkare gör denna linje det möjligt att leverera globalt (möta efterfrågan från snabbmatskedjor med tusentals platser), säkerställa konsekvent kvalitet (avgörande för varumärkesreputationen) och kostnadseffektivitet (ekonomi i storskalig produktion minskar enhetspriserna med 25–35 %), vilket gör den till en central del av den globala marknaden för pommes frites som idag är värderad till över 30 miljarder USD.

Upphovsrätt © 2025 av Shandong Kangbeite Food Packaging Machine Co., Ltd. Integritetspolicy