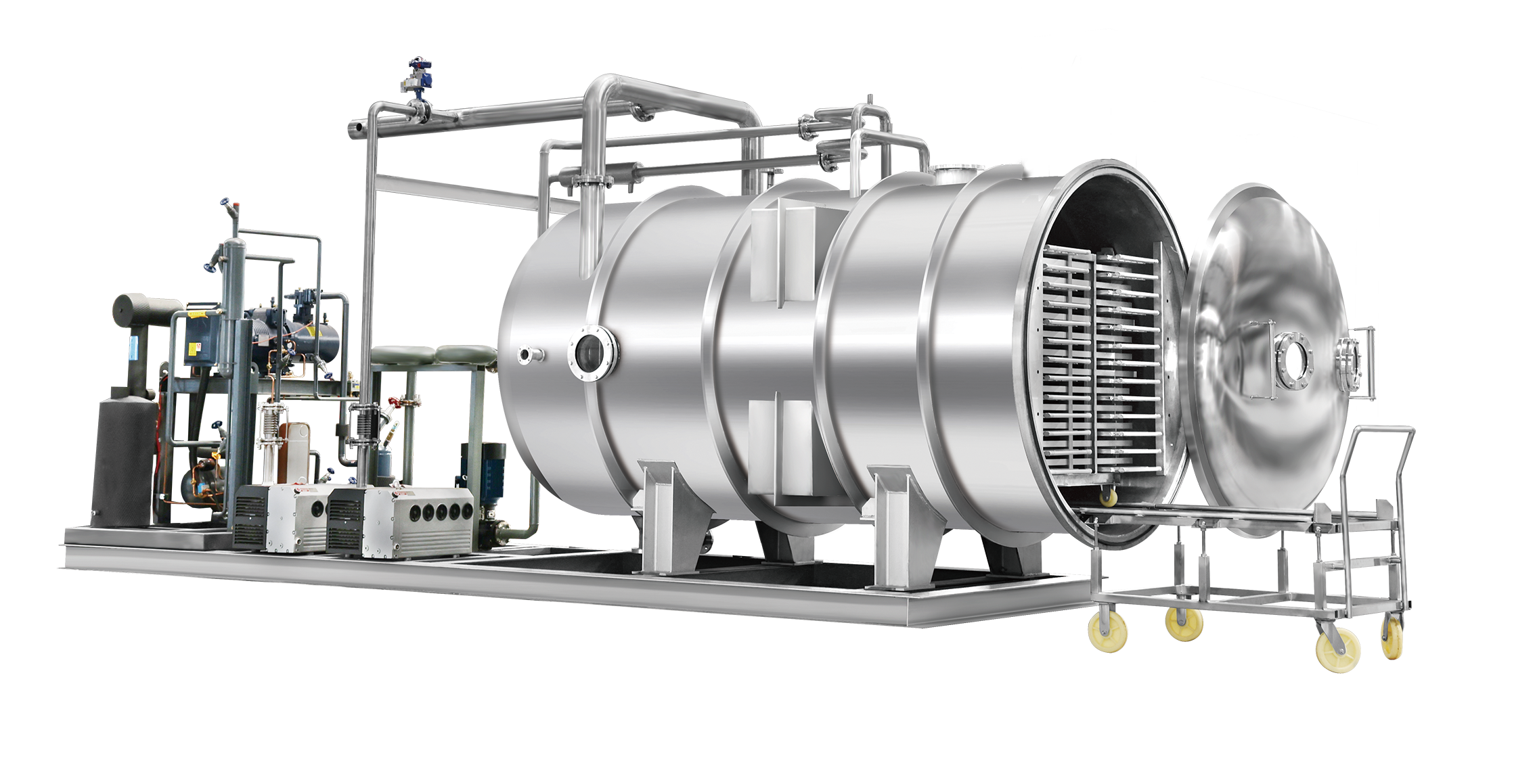

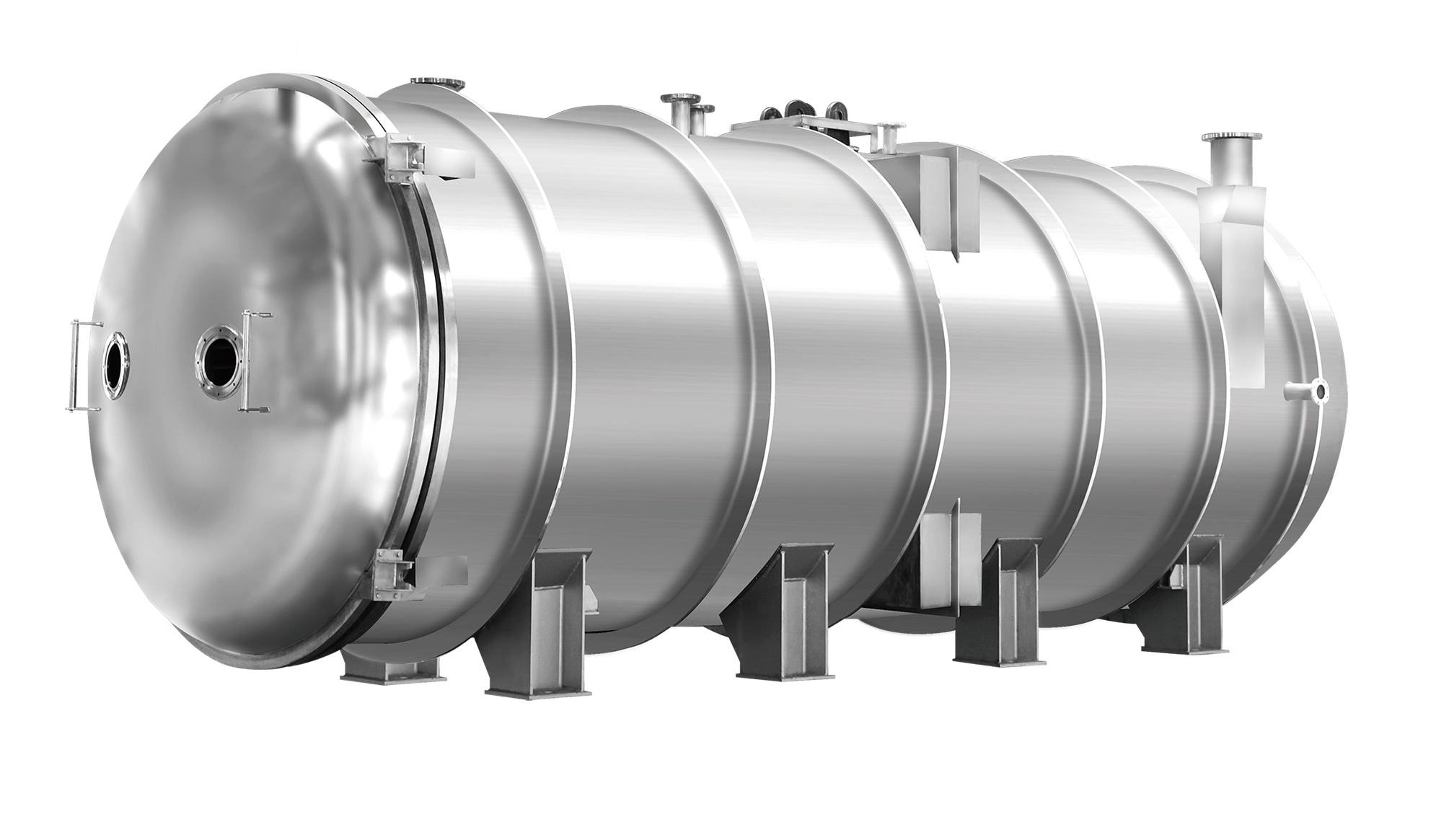

Linia przemysłowej produkcji kawy to system o dużej wydajności, w pełni zautomatyzowany, zaprojektowany dla producentów na dużą skalę (marki międzynarodowe, producenci kawy rozpuszczalnej) z dzienną produkcją przekraczającą 1000 kg – zdolny do nieprzerwanej pracy 24/7 w celu zaopatrywania rynków globalnych. Integruje zaawansowane technologie pod kątem efektywności, precyzji oraz zgodności ze ścisłymi normami międzynarodowymi (ISO 22000, FDA, UE 10/2011), skupiając się na minimalizowaniu odpadów, maksymalizowaniu wydajności oraz zachowaniu jakości kawy na dużą skalę. Przepływ pracy na linii jest w pełni zintegrowany i oparty na danych: przechowywanie ziarna zaczyna się od zautomatyzowanych zbiorników magazynowych (wyposażyonych w systemy kontroli wilgotności, utrzymujące poziom 10–12%) oraz szybkich sortowników wielosensorowych (2–5 ton/godz., usuwających 99% wad za pomocą czujników optycznych, barwnych i gęstościowych, w tym mikroplastików czy fragmentów owadów). Palenie odbywa się w ciągłych paleniskach fluidyzacyjnych (100–500 kg/godz. produkcji) z profilowaniem palenia wspieranym przez sztuczną inteligencję – dane w czasie rzeczywistym dotyczące wilgotności ziarna, jego koloru i temperatury pozwalają na dostosowanie dopływu ciepła, zapewniając jednolity stopień palenia (jasny, średni, ciemny) w całych partiach. Systemy oczyszczania spalin redukują emisję lotnych związków organicznych (VOC), spełniając normy środowiskowe UE (np. Euro 6). Po paleniu ziarno jest chłodzone za pomocą przenośników chłodzonych wodą (3–5 minut do 30°C) i magazynowane w zautomatyzowanych zbiornikach z osłoną azotową, aby zapobiec utlenianiu. W przypadku produkcji kawy rozpuszczalnej linia dodatkowo zawiera etapy ekstrakcji (gorąca woda w temperaturze 90–95°C, optymalizująca wydajność rozpuszczalnych ciał do 18–22%), odparowania próżniowego (skoncentrowanie ekstraktu do 40–50% ciał stałych) oraz liofilizacji (maszyny do liofilizacji o pojemności 500–1000 kg/dzień, zachowujące 95% związków zapachowych dzięki sublimacji w niskiej temperaturze). Mielarnia do kawy mielonej wykorzystuje przemysłowe młyny młotkowe (500–1000 kg/godz.) z sitami inline, aby zagwarantować jednolitość wielkości cząstek (±5% tolerancji). Pakowanie odbywa się w w pełni zautomatyzowany i szybki sposób: maszyny VFFS (300–500 opakowań na minutę dla torebek), linie do napełniania puszek (200–300 puszek/minuta dla pojemności 200g–1kg), oraz linie do napełniania kapsułek (500–1000 kapsułek/minuta dla produktów single-serve), wszystkie z napowietrzaniem azotem, automatycznym etykietowaniem oraz 100% kontrolą inline (wykrywacze metalu, maszyny rentgenowskie do wykrywania zanieczyszczeń). Linia jest kontrolowana przez scentralizowany system IoT przemysłu 4.0, umożliwiając utrzymanie predykcyjne (informowanie operatorów o zużyciu tarcz mielących lub wentylatorów w paleniskach), śledzenie wydajności w czasie rzeczywistym (redukcja odpadów do <1%) oraz rejestrowanie danych do celów regulacyjnych i audytów. Zgodność obejmuje materiały kontaktujące się z żywnością (stal nierdzewna 316L, folie zatwierdzone przez FDA) oraz funkcje bezpieczeństwa (systemy zatrzymania awaryjnego, gaśnicy pożarów dla palenisk). Dla producentów linia umożliwia zaopatrywanie globalne (np. dostawy kawy rozpuszczalnej do ponad 50 krajów), optymalizację kosztów (efekt skali obniża koszt jednostkowy o 20–30%) oraz szybką innowację produktową (dodawanie modułów kawy aromatyzowanej lub funkcjonalnej w ciągu kilku tygodni), zapewniając konkurencyjność na rynku globalnym wartym ponad 200 miliardów dolarów.

Prawa autorskie © 2025 Shandong Kangbeite Food Packaging Machine Co., Ltd. Polityka prywatności