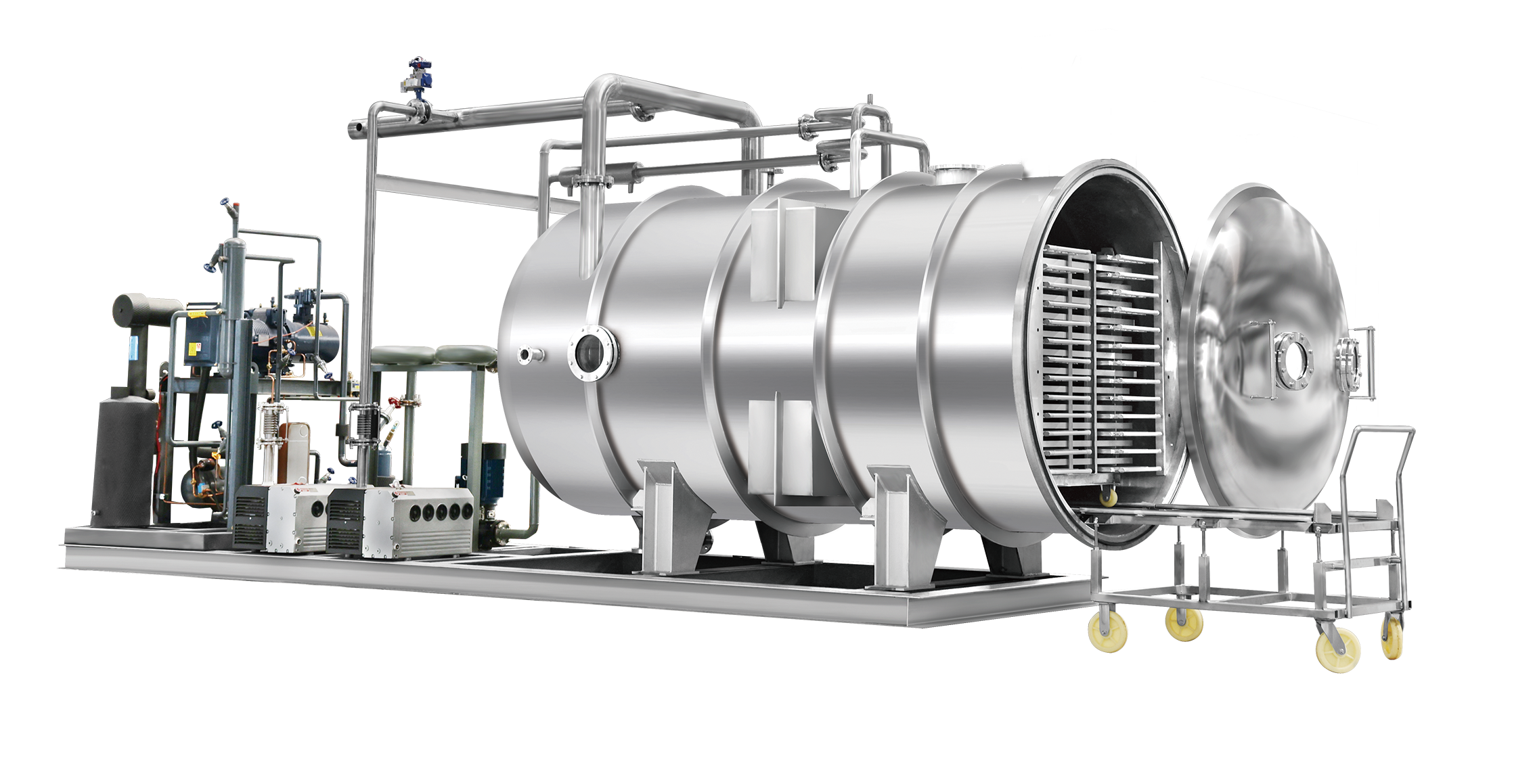

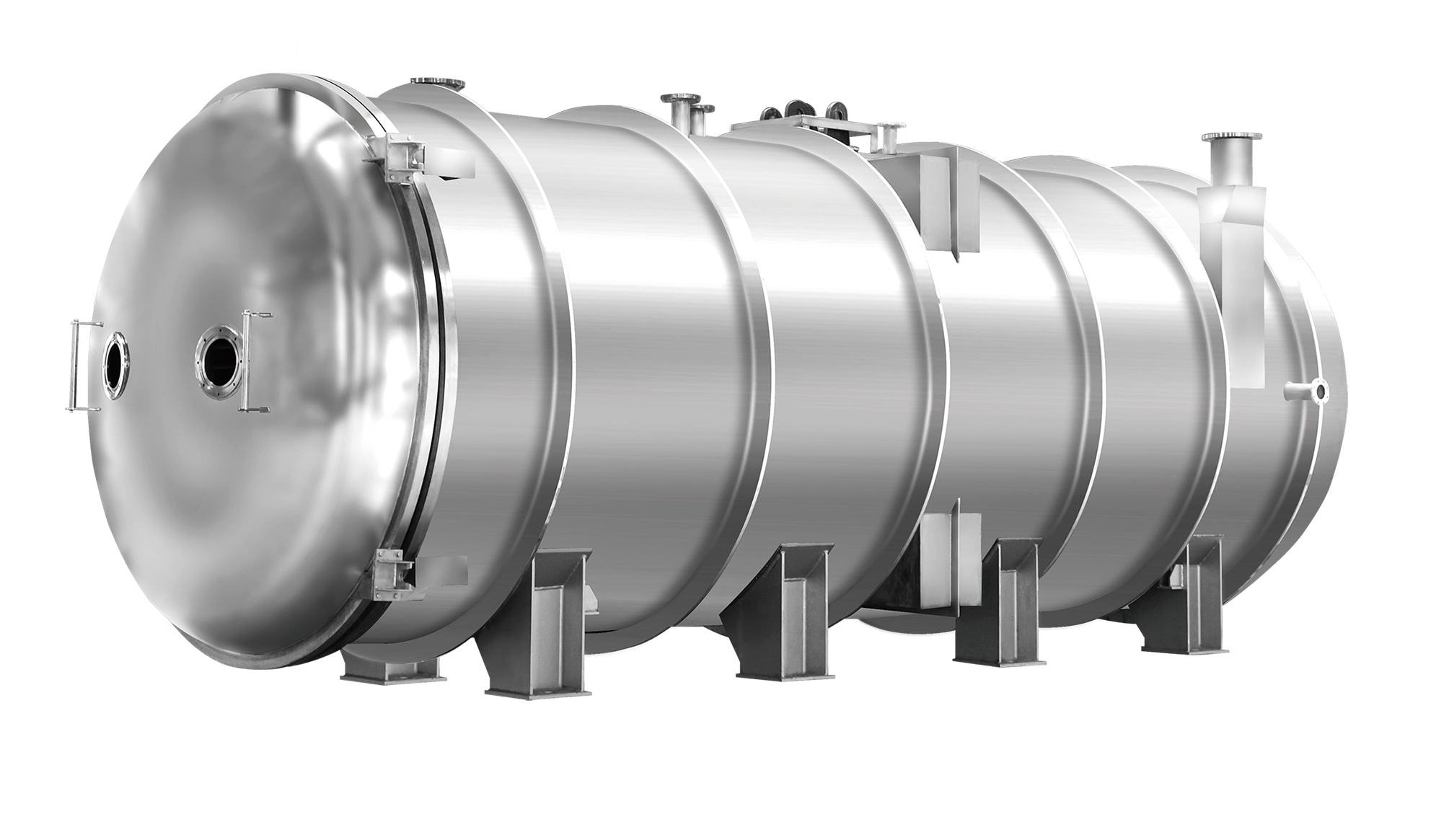

Een industriële koffieproductielijn is een hoogcapaciteitssysteem dat volledig geautomatiseerd is en ontworpen voor grootschalige producenten (multinationale merken, instantkoffieproducenten) met een dagelijkse productiecapaciteit van meer dan 1000 kg - in staat tot 24/7 continue bedrijfsvoering om wereldwijde markten van dienst te zijn. Het systeem integreert geavanceerde technologieën voor efficiëntie, precisie en naleving van strikte internationale normen (ISO 22000, FDA, EU 10/2011), gericht op het minimaliseren van afval, maximaliseren van opbrengst en behoud van koffiekwaliteit op grote schaal. De werkwijze van de lijn is volledig geïntegreerd en data-gestuurd: groene boonhantering begint met geautomatiseerde bulkopslag silo's (uitgerust met vochtregelingsystemen om een vochtigheid van 10-12% te behouden) en highspeed multisensor sorteerapparatuur (2-5 ton/uur, waarbij 99% van de defecten via optische, kleur- en dichtheidsensoren worden verwijderd, inclusief microplastics of insectenresten). Branden gebeurt met continue vloeibedbranders (100-500 kg/uur productiecapaciteit) met AI-gestuurde brandprofielen - realtime gegevens over boonvocht, kleur en temperatuur passen de warmtetoevoer aan om een uniforme bradniveau (licht, medium, donker) over batches heen te garanderen. Afvalgassenbehandelingssystemen verminderen de uitstoot van vluchtige organische stoffen (VOS), conform de Europese milieunormen (bijvoorbeeld Euro 6). Na het branden worden de bonen gekoeld via watergekoelde transportbanden (3-5 minuten tot 30°C) en opgeslagen in geautomatiseerde silo's met stikstofbedekking om oxidatie te voorkomen. Voor de productie van instantkoffie voegt de lijn extractie toe (warm water van 90-95°C, optimalisatie van oplosbare vaste stofopbrengst tot 18-22%), vacuümverdamping (concentreren van het extract tot 40-50% vaste stoffen) en vriesdroging (lyofilisatoren met een capaciteit van 500-1000 kg/dag, waarbij 95% van de aroma-componenten behouden blijft via sublimatie bij lage temperatuur). Malen voor gemalen koffie gebruikt industriële hamermolen (500-1000 kg/uur) met ingebouwde zeven om een uniforme korrelgrootte te garanderen (±5% variatie). Verpakking is volledig geautomatiseerd en highspeed: VFFS-machines (300-500 CPM voor zakjes), blikvullijnen (200-300 CPM voor 200g-1kg blikken) en capsulevullijnen (500-1000 capsules/minuut voor enkelporties), allen uitgerust met stikstofspoeling, automatisch etiketteren en 100% inline inspectie (metaaldetectoren, röntgenapparatuur voor detectie van vreemde materialen). De lijn wordt bestuurd door een centraal geïndustrialiseerd IoT-systeem conform Industrie 4.0 dat voorspellend onderhoud mogelijk maakt (waarschuwingen voor operators over slijtage van malmplaten of ventilatorproblemen bij de brander), real-time opbrengstvolging (vermindering van afval tot <1%) en datalogging voor regelgevende audits. De naleving omvat materialen voor contact met voedsel (roestvrij staal 316L, FDA-gecertificeerde folie) en veiligheidsfuncties (noodstop-systemen, brandblussers voor branders). Voor producenten maakt deze lijn wereldwijde levering mogelijk (bijvoorbeeld levering van instantkoffie aan meer dan 50 landen), kostenoptimalisatie (schaaleconomie vermindert de stukkosten met 20-30%) en snelle productinnovatie (toevoeging van geurende of functionele koffiemodules binnen weken), waardoor de concurrentiekracht op de mondiale koffiemarkt van meer dan 200 miljard dollar behouden blijft.

Copyright © 2025 door Shandong Kangbeite Food Packaging Machine Co., Ltd. Privacybeleid