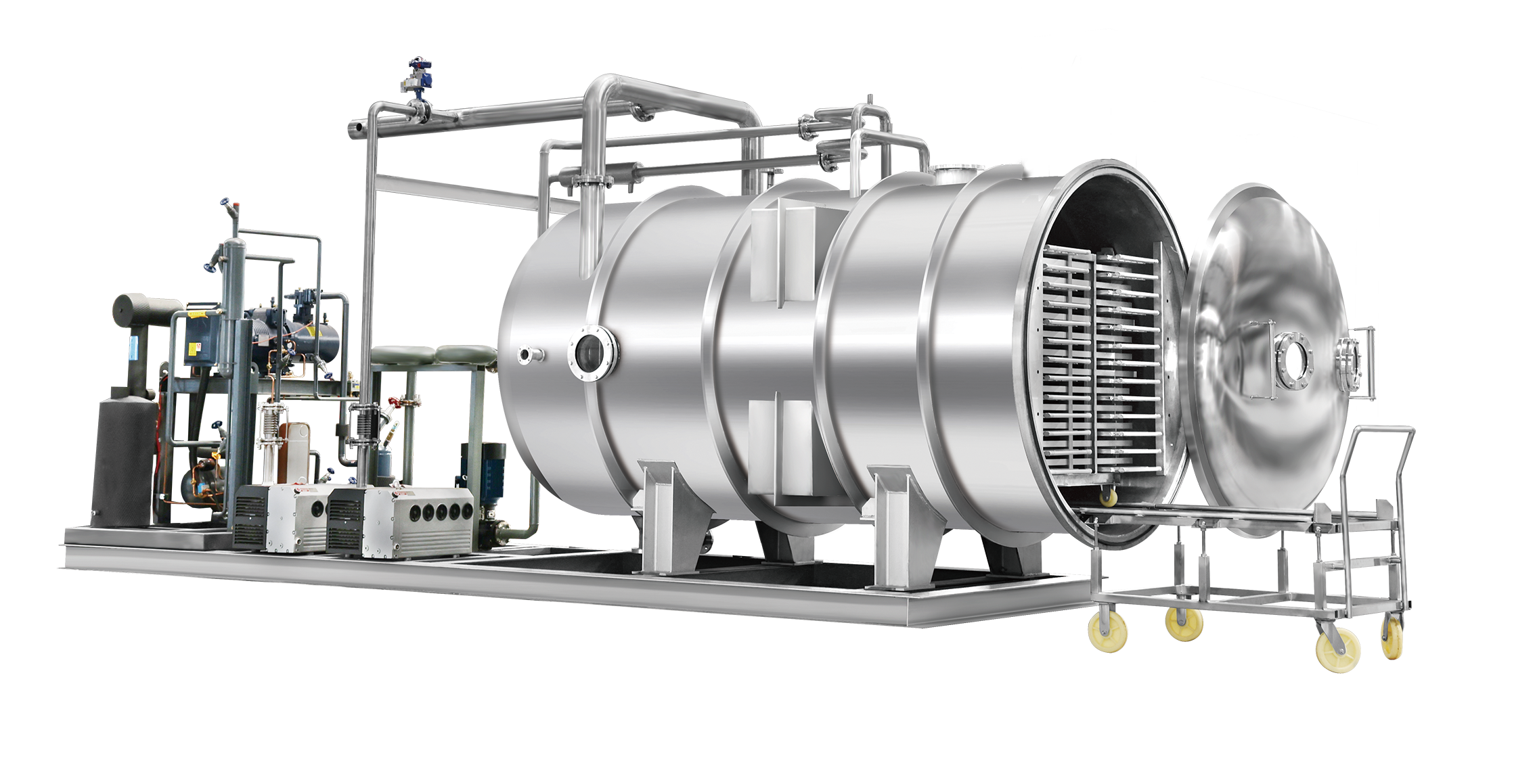

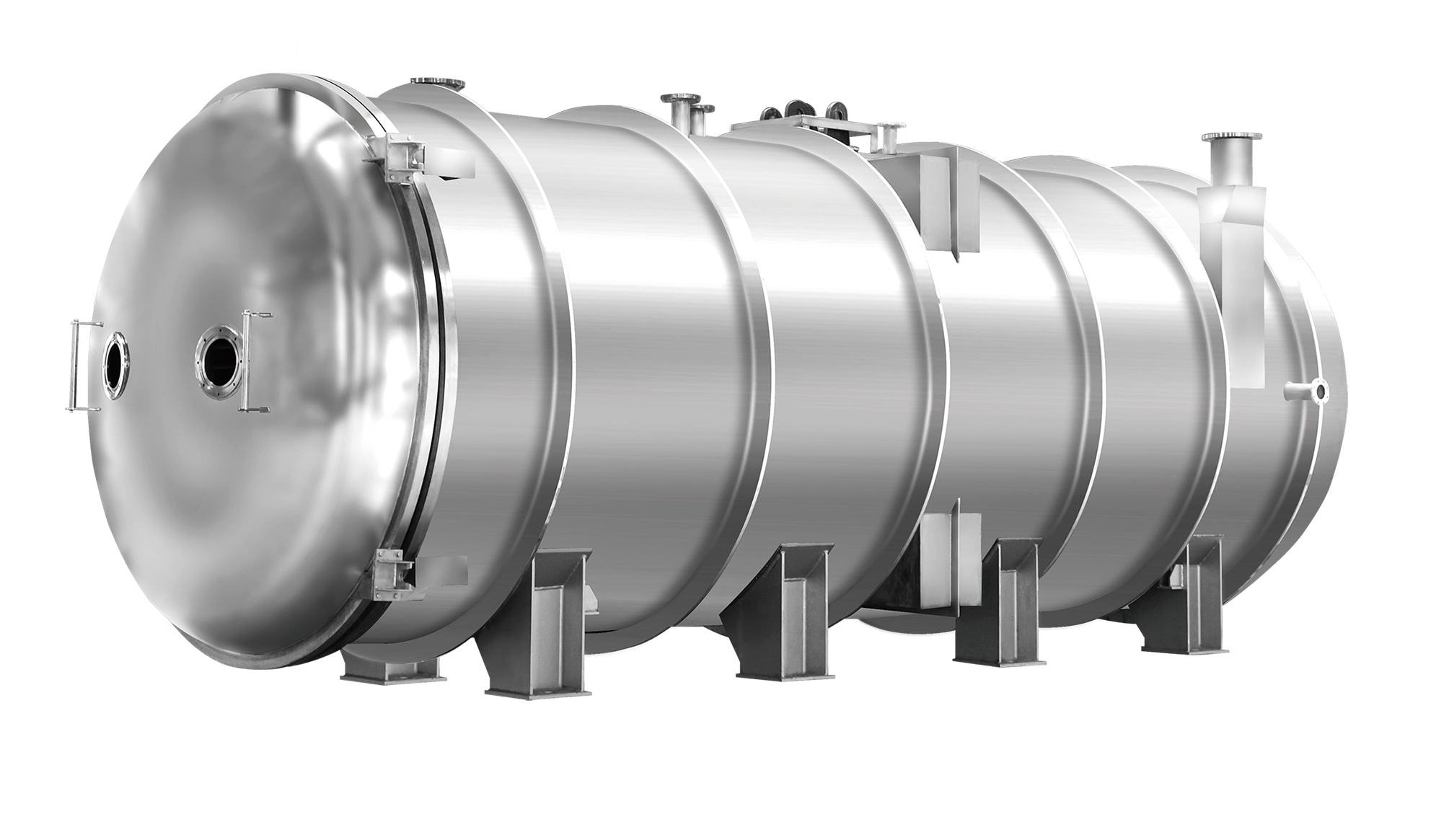

Una linea industriale per la produzione di caffè è un sistema ad alta capacità, completamente automatizzato, progettato per produttori su larga scala (marchi multinazionali, produttori di caffè istantaneo) con un'uscita giornaliera superiore a 1000 kg, in grado di operare ininterrottamente 24/7 per rifornire i mercati globali. Integra tecnologie avanzate per garantire efficienza, precisione e conformità agli standard internazionali rigorosi (ISO 22000, FDA, EU 10/2011), concentrandosi sulla riduzione degli sprechi, il massimo rendimento e la conservazione della qualità del caffè su larga scala. Il flusso di lavoro della linea è completamente integrato e basato sui dati: la gestione dei chicchi verdi inizia con silos automatizzati per lo stoccaggio in massa (dotati di sistemi di controllo dell'umidità per mantenere un livello del 10–12%) e separatori multisensore ad alta velocità (2–5 tonnellate/ora, che rimuovono il 99% dei difetti tramite sensori ottici, di colore e di densità, inclusi microplastiche o frammenti di insetti). La tostatura utilizza tostatori a letto fluido continui (produzione 100–500 kg/ora) con profili di tostatura gestiti da intelligenza artificiale: i dati in tempo reale sull'umidità, il colore e la temperatura dei chicchi regolano l'apporto di calore per garantire una tostatura uniforme (leggera, media, scura) su tutti i lotti. I sistemi di trattamento dei gas di scarico riducono le emissioni di composti organici volatili (COV), rispettando gli standard ambientali europei (es. Euro 6). Dopo la tostatura, i chicchi vengono raffreddati tramite nastri trasportatori raffreddati ad acqua (3–5 minuti fino a 30℃) e conservati in silos automatizzati con copertura di azoto per prevenire l'ossidazione. Per la produzione di caffè istantaneo, la linea include l'estrazione (acqua calda a 90–95℃, ottimizzando la resa di solidi solubili al 18–22%), l'evaporazione sotto vuoto (concentrando l'estratto fino al 40–50% di solidi) e la liofilizzazione (liofilizzatori con capacità di 500–1000 kg/giorno, preservando il 95% dei composti aromatici grazie alla sublimazione a bassa temperatura). La macinazione per caffè in polvere utilizza mulini a martelli industriali (500–1000 kg/ora) con setacci integrati per garantire uniformità nella dimensione delle particelle (variazione ±5%). L'imballaggio è completamente automatizzato e ad alta velocità: macchine VFFS (300–500 cicli al minuto per buste), linee di riempimento per lattine (200–300 cicli al minuto per lattine da 200g–1kg) e linee di riempimento per capsule (500–1000 capsule al minuto per prodotti monodose), tutte dotate di iniezione di azoto, etichettatura automatica e ispezione completa in linea (rilevatori di metalli, macchine a raggi X per il rilevamento di corpi estranei). La linea è controllata da un sistema IoT centralizzato Industry 4.0 che permette la manutenzione predittiva (avvisando gli operatori su usura dei coni dei macinatori o problemi alle ventole dei tostatori), il monitoraggio in tempo reale del rendimento (riducendo gli sprechi a <1%) e la registrazione dei dati per audit regolamentari. La conformità include materiali a contatto con alimenti (acciaio inox 316L, film approvati FDA) e caratteristiche di sicurezza (sistema di arresto d'emergenza, estinzione antincendio per i tostatori). Per i produttori, questa linea permette di rifornire il mercato globale (es. fornire caffè istantaneo a oltre 50 paesi), ottimizzare i costi (l'economia di scala riduce i costi unitari del 20–30%) e innovare rapidamente i prodotti (aggiungendo moduli per caffè aromatizzati o funzionali in poche settimane), assicurando competitività nel mercato globale del caffè da oltre 200 miliardi di dollari.

Copyright © 2025 di Shandong Kangbeite Food Packaging Machine Co., Ltd. Informativa sulla Privacy