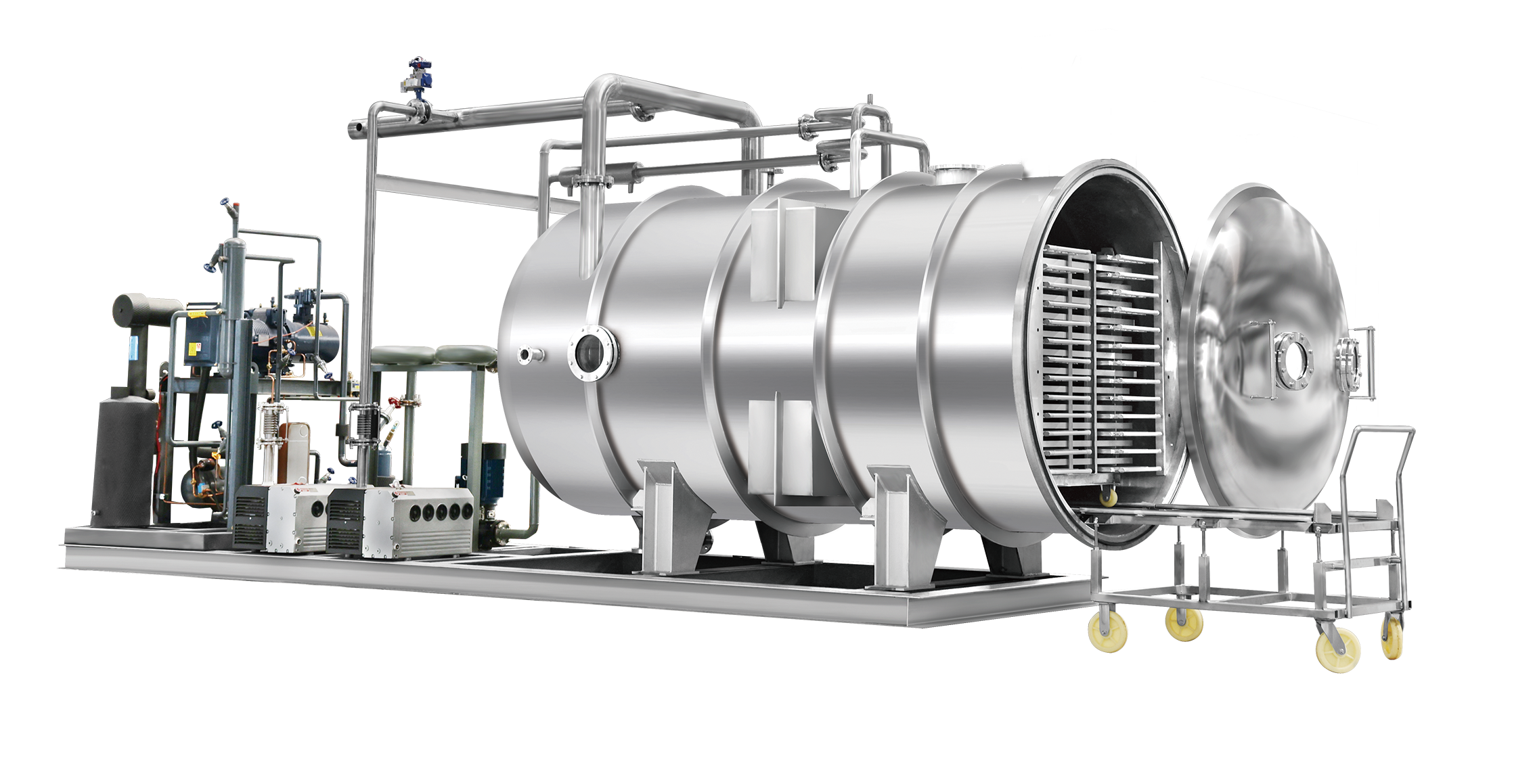

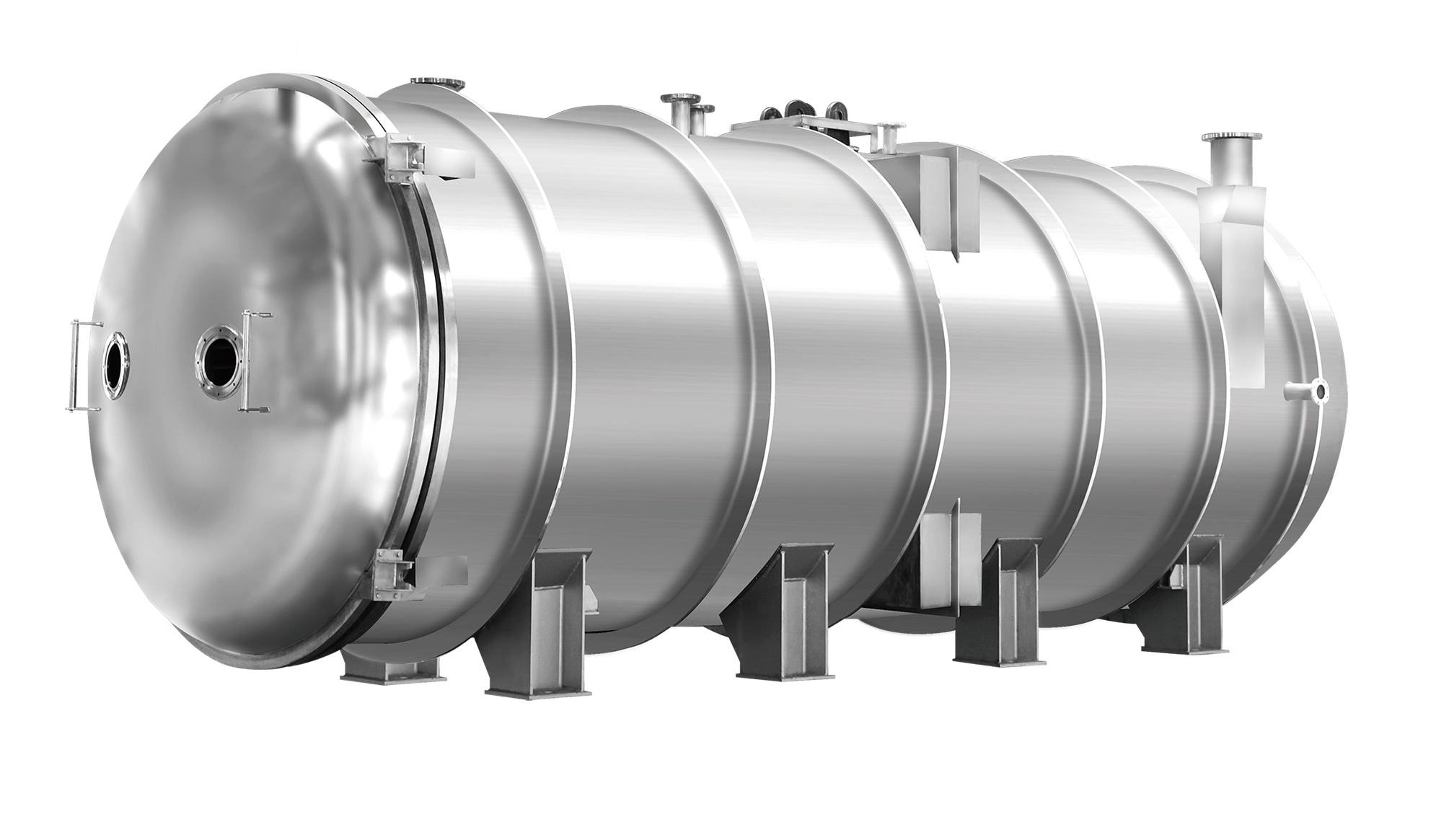

Sebuah jalur produksi kopi industri adalah sistem berkapasitas tinggi dan sepenuhnya otomatis yang dirancang untuk produsen berskala besar (merek multinasional, produsen kopi instan) dengan output harian melebihi 1000 kg—mampu beroperasi terus-menerus 24/7 untuk memasok pasar global. Jalur ini mengintegrasikan teknologi canggih untuk efisiensi, presisi, serta kepatuhan terhadap standar internasional ketat (ISO 22000, FDA, EU 10/2011), dengan fokus pada pengurangan limbah, peningkatan hasil, dan pemeliharaan kualitas kopi dalam skala besar. Alur kerja jalur ini sepenuhnya terintegrasi dan berbasis data: penanganan biji kopi hijau dimulai dari penyimpanan silo curah otomatis (dilengkapi sistem kontrol kelembapan untuk mempertahankan kelembapan 10–12%) dan penyortir multi-sensor berkecepatan tinggi (2–5 ton/jam, menghilangkan 99% cacat biji menggunakan sensor optik, warna, dan densitas, termasuk partikel mikroplastik atau serpihan serangga). Proses pemanggangan menggunakan roaster tipe fluid bed kontinu (output 100–500 kg/jam) dengan profil pemanggangan berbasis AI—data real-time mengenai kadar air, warna, dan suhu biji menyesuaikan masukan panas untuk memastikan tingkat pemanggangan seragam (ringan, sedang, gelap) di seluruh batch. Sistem pengolahan gas buang mengurangi emisi senyawa organik volatil (VOC), memenuhi standar lingkungan Uni Eropa (misalnya Euro 6). Setelah pemanggangan, biji didinginkan melalui konveyor berpendingin air (3–5 menit hingga 30℃) dan disimpan dalam silo otomatis dengan pelapisan nitrogen untuk mencegah oksidasi. Untuk produksi kopi instan, jalur ini dilengkapi ekstraksi (air panas 90–95℃, mengoptimalkan hasil padatan terlarut menjadi 18–22%), penguapan vakum (memekatkan ekstrak hingga 40–50% padatan), serta pengeringan beku (lyophilizer dengan kapasitas 500–1000 kg/hari, mempertahankan 95% senyawa aroma melalui sublimasi suhu rendah). Penggilingan untuk kopi bubuk menggunakan hammer mill industri (500–1000 kg/jam) dengan sifter terintegrasi untuk memastikan keseragaman ukuran partikel (variasi ±5%). Proses pengemasan sepenuhnya otomatis dan berkecepatan tinggi: mesin VFFS (300–500 CPM untuk pouch), jalur pengisian kaleng (200–300 CPM untuk kaleng 200g–1kg), dan jalur pengisian kapsul (500–1000 kapsul/menit untuk produk single-serve), semuanya dilengkapi pengisian nitrogen, pelabelan otomatis, dan inspeksi 100% inline (detektor logam, mesin X-ray untuk mendeteksi kontaminasi benda asing). Jalur ini dikendalikan oleh sistem IoT Industri 4.0 terpusat yang memungkinkan prediksi perawatan (memberi peringatan kepada operator mengenai keausan roda giling atau masalah kipas roaster), pelacakan hasil real-time (mengurangi limbah menjadi <1%), serta pencatatan data untuk keperluan audit regulasi. Kepatuhan mencakup bahan kontak makanan (baja tahan karat 316L, film yang disetujui FDA) serta fitur keselamatan (sistem emergency stop, supresi api untuk roaster). Bagi produsen, jalur ini memungkinkan pasok global (misalnya, memasok kopi instan ke lebih dari 50 negara), optimalisasi biaya (efisiensi skala mengurangi biaya per unit sebesar 20–30%), serta inovasi produk cepat (penambahan modul kopi beraroma atau fungsional dalam hitungan minggu), memastikan daya saing di pasar kopi global bernilai lebih dari 200 miliar dolar AS.

Hak Cipta © 2025 oleh Shandong Kangbeite Food Packaging Machine Co., Ltd. Kebijakan Privasi