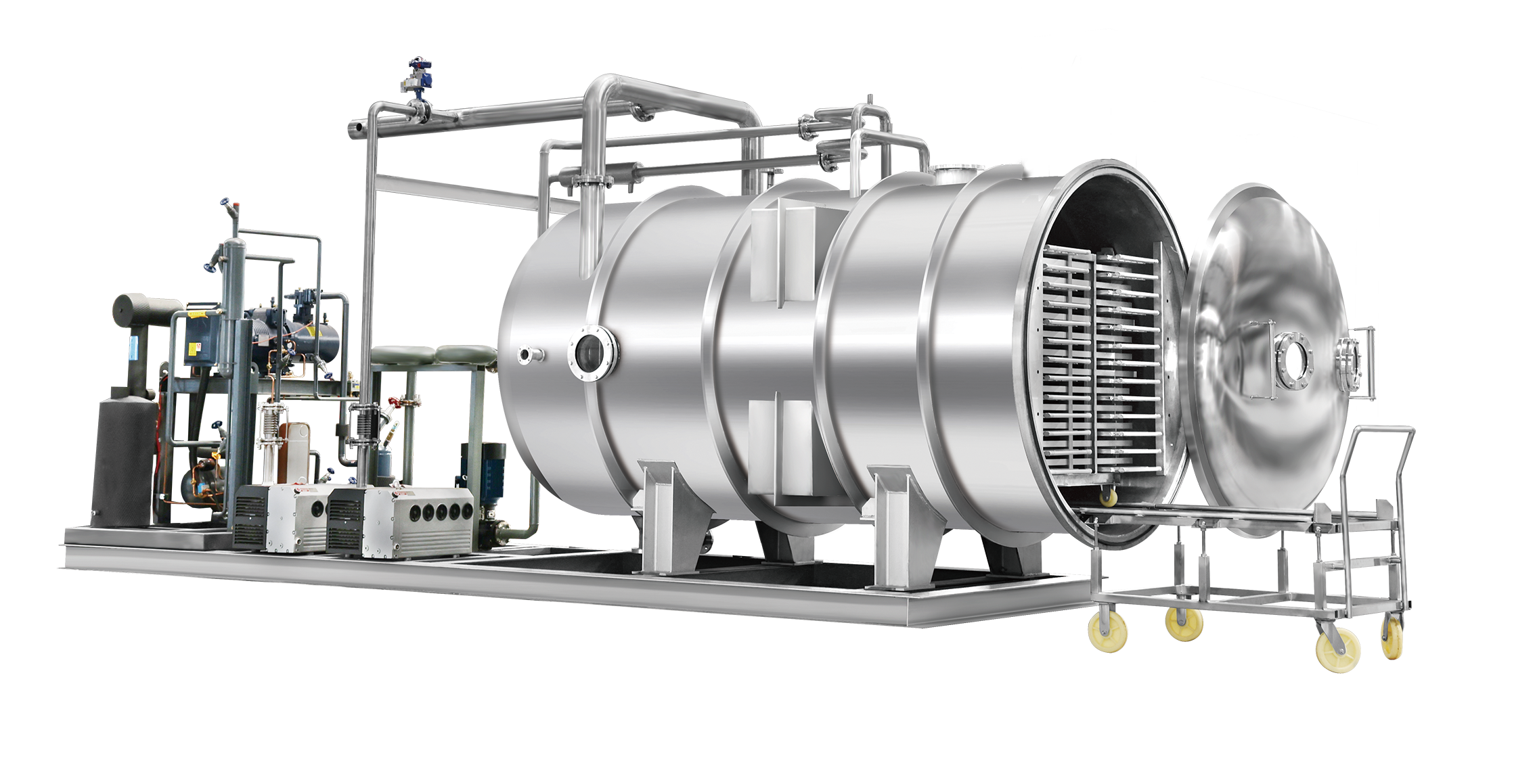

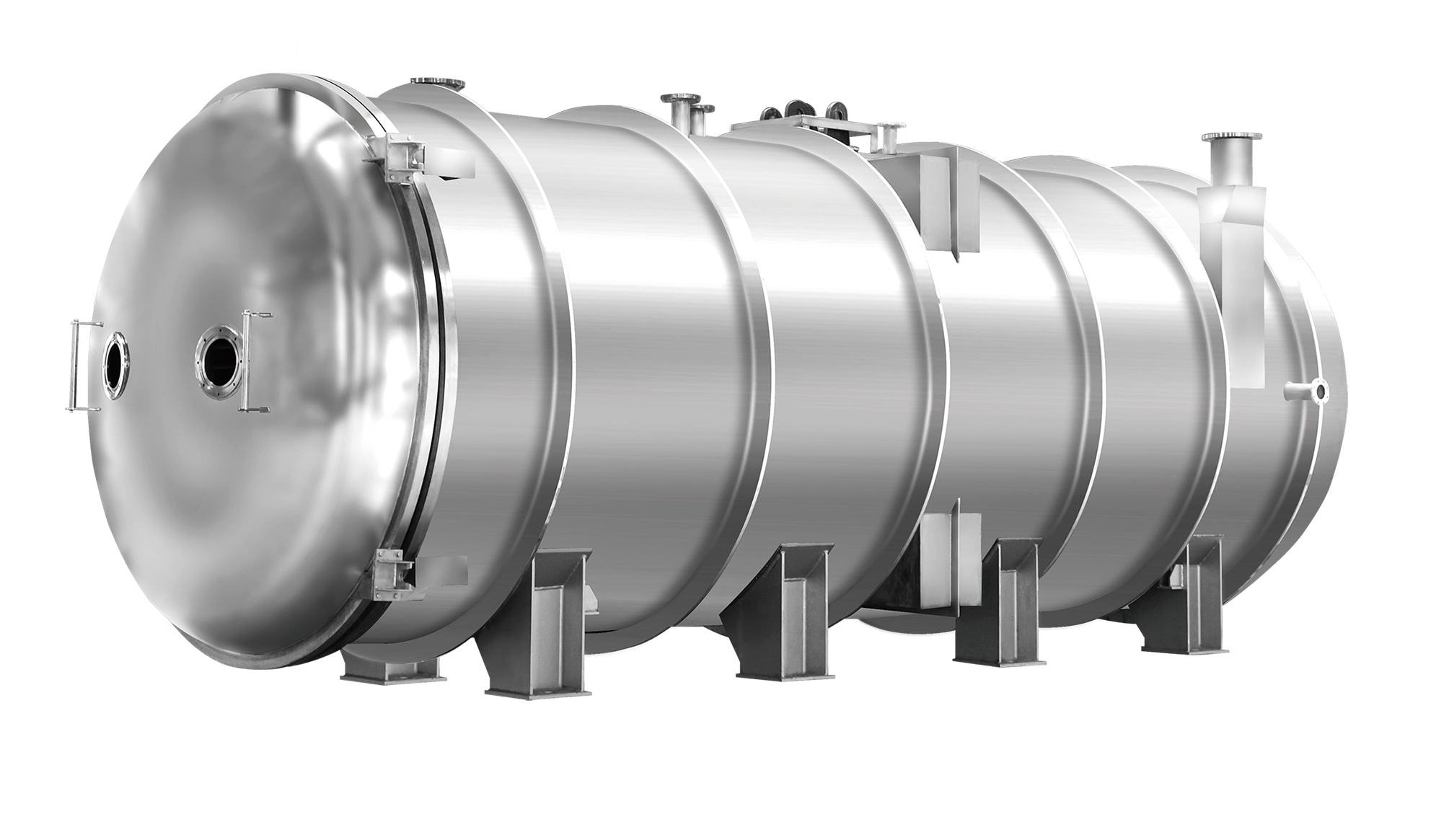

Eine industrielle Kaffeeproduktionslinie ist eine Hochkapazitäts-, Vollautomatische Anlage, die für Großhersteller (Multinationale Marken, Hersteller von Instantkaffee) konzipiert ist und eine tägliche Ausgabe von über 1000 kg erreicht – sie ist für einen 24/7-Dauerbetrieb ausgelegt und beliefert globale Märkte. Sie integriert fortschrittliche Technologien für Effizienz, Präzision und die Einhaltung strenger internationaler Standards (ISO 22000, FDA, EU 10/2011) mit dem Fokus auf Abfallreduzierung, Ertragsmaximierung und Erhaltung der Kaffeequalität bei Großproduktion. Der Produktionsablauf ist vollständig integriert und datenbasiert: Die Verarbeitung von Rohkaffeebohnen beginnt mit automatisierten Großsilos (ausgestattet mit Feuchtigkeitskontrollsystemen zur Aufrechterhaltung einer Luftfeuchtigkeit von 10–12 %) und Hochgeschwindigkeits-Sortieranlagen mit mehreren Sensoren (2–5 Tonnen/Stunde, Entfernung von 99 % der Fehler über optische, Farb- und Dichtesensoren, einschließlich Mikroplastik oder Insektenresten). Beim Rösten kommen kontinuierliche Wirbelbett-Röstanlagen (100–500 kg/Stunde Leistung) mit KI-gestützter Röstprofilsteuerung zum Einsatz – Echtzeitdaten zu Bohnenfeuchtigkeit, Farbe und Temperatur regulieren den Wärmezustrom, um ein einheitliches Röstniveau (hell, mittel, dunkel) über alle Chargen hinweg sicherzustellen. Systeme zur Abgasbehandlung reduzieren Emissionen flüchtiger organischer Verbindungen (VOC) und erfüllen europäische Umweltstandards (z. B. Euro 6). Nach dem Rösten werden die Bohnen über wassergekühlte Förderbänder abgekühlt (3–5 Minuten auf 30 °C) und in automatisierten Silos unter Stickstoffatmosphäre gelagert, um Oxidation zu verhindern. Für die Instantkaffeeproduktion ergänzt die Linie Extraktionsanlagen (mit heißem Wasser bei 90–95 °C, Optimierung des löslichen Feststoffausbeutes auf 18–22 %), Vakuumverdampfung (Konzentration des Extrakts auf 40–50 % Feststoffe) und Gefriertrocknung (Lyophilisatoren mit einer Kapazität von 500–1000 kg/Tag, Erhalt von 95 % der Aromastoffe durch Sublimation bei niedriger Temperatur). Die Mahlung für gemahlenen Kaffee erfolgt mit industriellen Hammermühlen (500–1000 kg/Stunde) mit integrierten Siebanlagen, um eine gleichmäßige Partikelgröße (±5 % Abweichung) sicherzustellen. Die Verpackung ist vollständig automatisiert und hochgeschwindigkeitsfähig: VFFS-Maschinen (300–500 Beutel pro Minute), Dosenfülllinien (200–300 Dosen pro Minute für 200 g–1 kg Dosen) und Kapsel-Fülllinien (500–1000 Kapseln pro Minute für Einzelportionen), alle mit Stickstoffspülung, automatischer Etikettierung und 100 % Inline-Inspektion (Metall-detektoren, Röntgenmaschinen zur Erkennung von Fremdstoffen). Die Steuerung der Produktionslinie erfolgt über ein zentrales Industrie-4.0-IoT-System, das vorausschauende Wartung ermöglicht (warnt Bediener vor Verschleiß an Mahlscheiben oder Problemen mit Röster-Lüftern), Echtzeit-Ertragsüberwachung (Reduzierung des Abfalls auf <1 %) und Protokollierung der Daten für regulatorische Audits. Die Konformität umfasst lebensmittelechte Materialien (Edelstahl 316L, von der FDA zugelassene Folien) und Sicherheitsmerkmale (Not-Aus-Systeme, Brandschutz für Röstanlagen). Für Hersteller ermöglicht diese Linie die globale Lieferung (z. B. Lieferung von Instantkaffee in über 50 Länder), Kosteneffizienz (Skaleneffekte reduzieren die Stückkosten um 20–30 %) und schnelle Produktinnovationen (Einführung von aromatisierten oder funktionellen Kaffee-Modulen innerhalb weniger Wochen), wodurch Wettbewerbsfähigkeit im globalen Kaffeemarkt mit einem Volumen von über 200 Milliarden US-Dollar gesichert wird.

Copyright © 2025 Shandong Kangbeite Food Packaging Machine Co., Ltd. Datenschutzrichtlinie