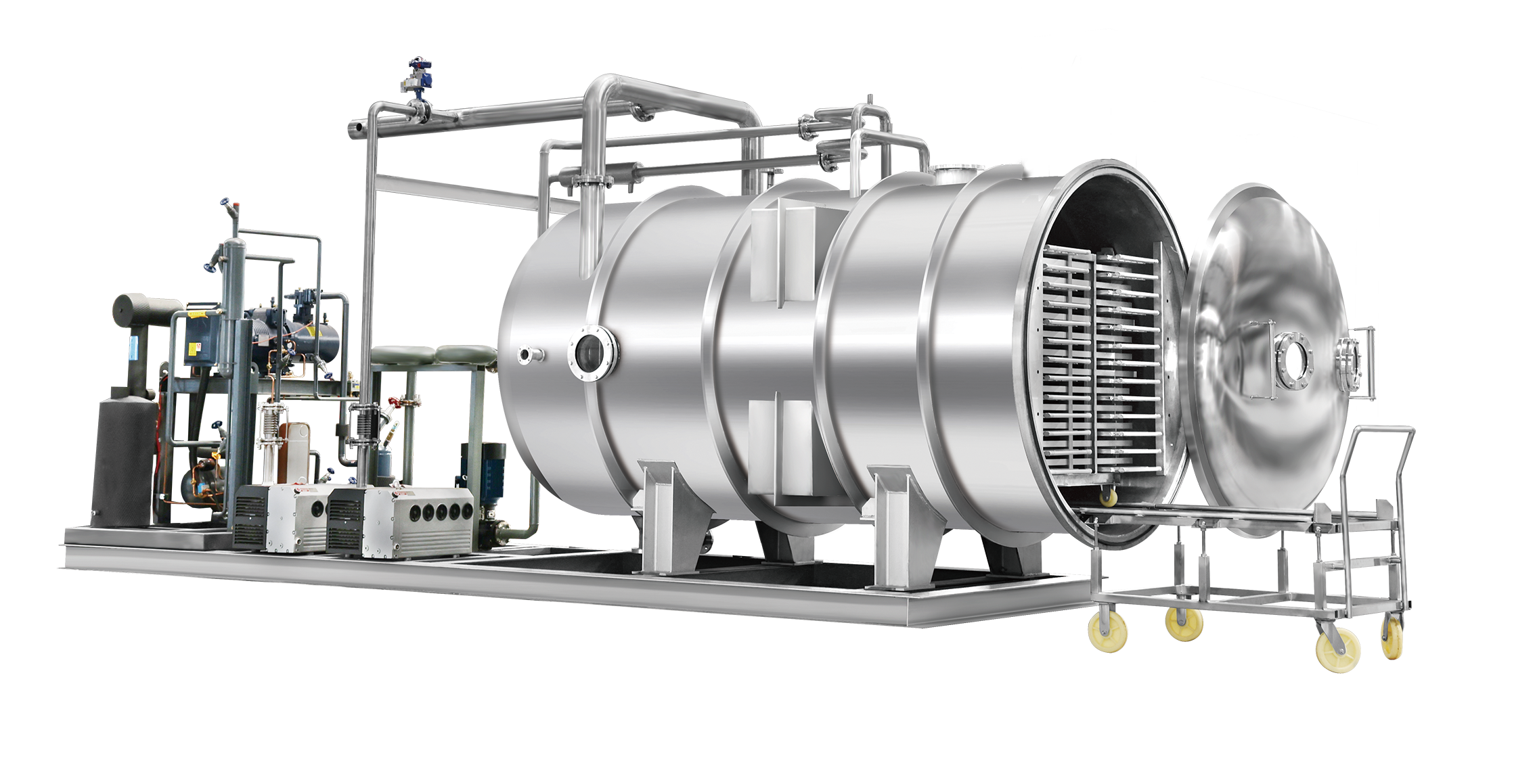

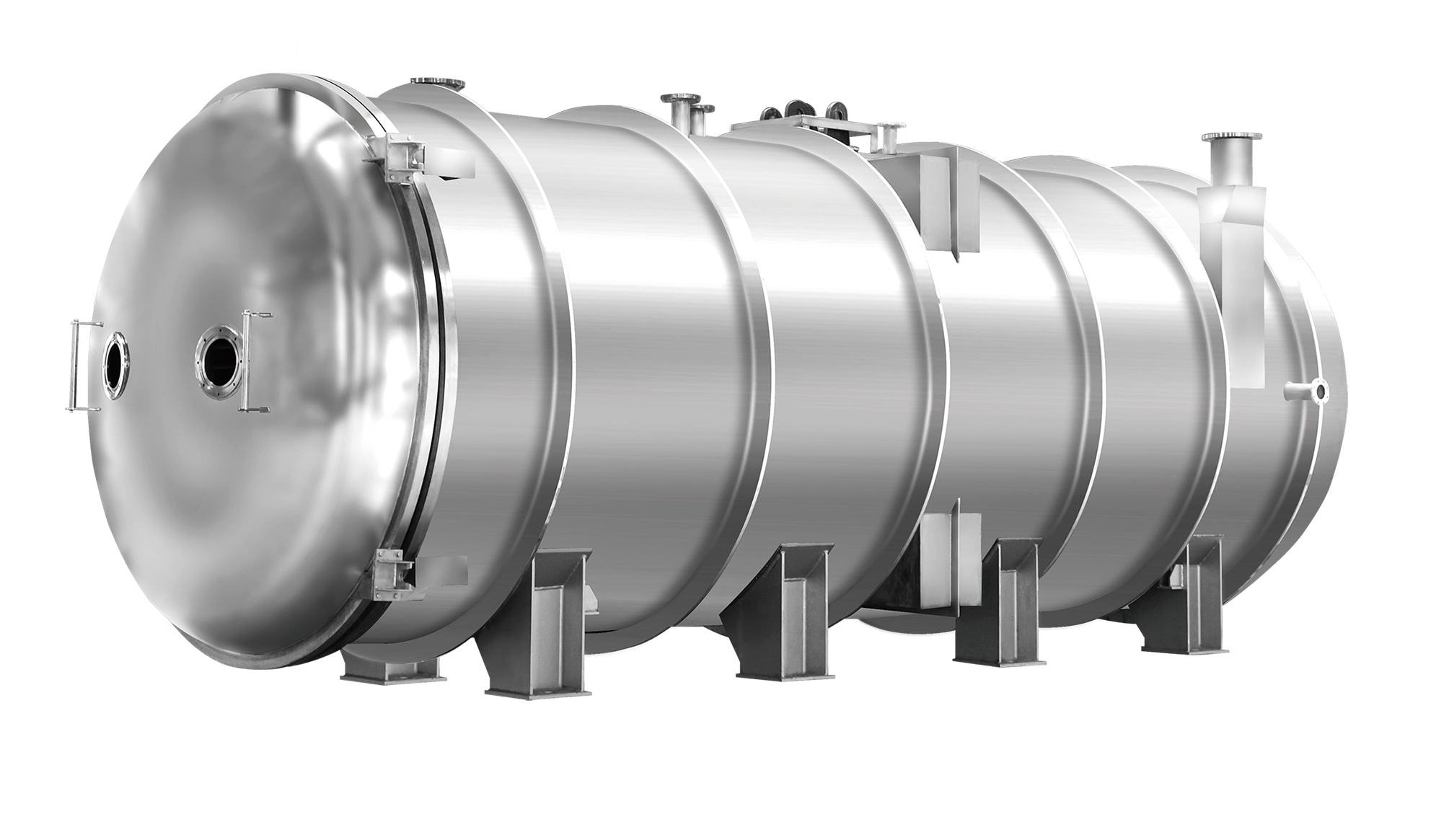

إن خط إنتاج القهوة الصناعي هو نظام عالي السعة ومُعَدّ للعمل بشكل آلي بالكامل، ويُصمم خصيصًا للمصنعين بحجم كبير (العلامات متعددة الجنسيات، منتجي القهوة الفورية) بإنتاج يومي يتجاوز 1000 كجم، ويمكنه العمل باستمرار على مدار الساعة لخدمة الأسواق العالمية. ويتكامل الخط مع تقنيات متقدمة لضمان الكفاءة والدقة والامتثال للمعايير الدولية الصارمة (مثل ISO 22000 وFDA وEU 10/2011)، مع التركيز على تقليل الهدر وزيادة العائد والحفاظ على جودة القهوة عند نطاق واسع. ويتميز خط الإنتاج بتكامل كامل في سير العمل مع الاعتماد على البيانات: يبدأ التعامل مع حبوب القهوة الخضراء باستخدام خزانات تخزين ضخمة آلية (مجهزة بأنظمة تحكم في الرطوبة للحفاظ على مستوى 10–12% رطوبة) وآلات فرز متعددة المستشعرات عالية السرعة (2–5 طن/ساعة، تزيل 99% من العيوب باستخدام أجهزة استشعار بصريّة وأخرى لونية وكثافية، بما في ذلك البلاستيك الدقيق أو بقايا الحشرات). أما عملية التحميص فتتم باستخدام أفران تحميص مستمرة من نوع السرير المميع (بمعدل إنتاج 100–500 كجم/ساعة) تعمل بتحكم ذكي مدعوم بالذكاء الاصطناعي، حيث تُستخدم بيانات في الوقت الفعلي عن رطوبة الحبوب ولونها ودرجة حرارتها لضبط إدخال الحرارة، مما يضمن تجانس مستوى التحميص (خفيف، متوسط، غامق) عبر الدفعات المختلفة. وتخفض أنظمة معالجة الغازات المنبعثة من الفرن نسبة الانبعاثات من المركبات العضوية المتطايرة (VOC)، لتلبية معايير الاتحاد الأوروبي البيئية (مثل Euro 6). وبعد التحميص، تبرد الحبوب عبر ناقلات مبردة بالماء (خلال 3–5 دقائق حتى 30 درجة مئوية) ثم تخزن في خزانات آلية مع تغطية النيتروجين لمنع الأكسدة. وفي إنتاج القهوة الفورية، يحتوي الخط على مراحل إضافية هي الاستخلاص (باستخدام ماء ساخن بدرجة حرارة 90–95 درجة مئوية، لتحسين العائد من المواد الصلبة القابلة للذوبان إلى 18–22%)، ثم التكثيف تحت ضغط جوي منخفض (لتركيز المستخلص إلى 40–50% مواد صلبة)، ثم التجفيف بالتجميد (باستخدام أجهزة تجفيف بالتبريد بسعة 500–1000 كجم/يوم، مع الحفاظ على 95% من المركبات العطرية عبر عملية التسامي بدرجة حرارة منخفضة). أما طحن القهوة المطحونة فيتم باستخدام مطاحن صناعية دوارة (بمعدل 500–1000 كجم/ساعة) مزودة بمناخل متسلسلة لضمان تجانس حجم الجسيمات (بمعدل تفاوت ±5%). أما التعبئة فهي آلية بالكامل وعالية السرعة: آلات تعبئة الأكياس (VFFS) بسعة 300–500 كيس/دقيقة، وخطوط تعبئة العلب (200–300 علبة/دقيقة لعبوات 200 غرام–1 كجم)، وخطوط تعبئة الكبسولات (500–1000 كبسولة/دقيقة للمنتجات ذات الحصة الواحدة)، وكلها مزودة بعمليات تعبئة النيتروجين ووضع الملصقات تلقائيًا وفحص كامل بنسبة 100% (أجهزة كشف المعادن وأجهزة الأشعة السينية لكشف المواد الغريبة). ويتم التحكم في الخط عبر نظام مركزي ذكي يعتمد على إنترنت الأشياء (IoT) ضمن مفهوم الصناعة الرابعة، مما يتيح الصيانة التنبؤية (تنبيه المشغلين لبلى شفرات الطحن أو مشاكل مراوح الفرن)، وتتبع العائد الفعلي في الوقت الفعلي (لتقليل الهدر إلى أقل من 1%)، وتسجيل البيانات للاستخدام في عمليات التدقيق التنظيمي. ويشمل الامتثال استخدام مواد آمنة تلامس الطعام (مثل الفولاذ المقاوم للصدأ من النوع 316L وأفلام معتمدة من إدارة الغذاء والدواء الأمريكية)، ومزايا الأمان (أنظمة إيقاف الطوارئ ونظام إخماد الحريق للفرن). بالنسبة للمصنعين، يتيح هذا الخط تزويد الأسواق العالمية (مثل توريد القهوة الفورية إلى أكثر من 50 دولة)، وتحسين التكاليف (حيث تقلل وفورات الحجم تكلفة الوحدة بنسبة 20–30%)، وتسريع الابتكار (إضافة وحدات لإنتاج القهوة المنكهة أو الوظيفية خلال أسابيع)، مما يضمن القدرة التنافسية في سوق القهوة العالمي الذي يزيد حجمه عن 200 مليار دولار أمريكي.

حقوق النشر © 2025 لمصلحة شاندونغ كانغبيتي لتعبئة الأغذية وآلات التغليف المحدودة. سياسة الخصوصية