ข้อกำหนดหลักสำหรับเครื่องอบแห้งแบบฟรีสซี่ไดร์ที่ปลอดภัยสำหรับอาหาร

ความจุต่อรอบและการผลิต: เหตุใดความจุ 50 ปอนด์/รอบ และห้องอบขนาด 120 ลิตร จึงกำหนดความสามารถในการขยายตัวระดับอุตสาหกรรมที่แท้จริง

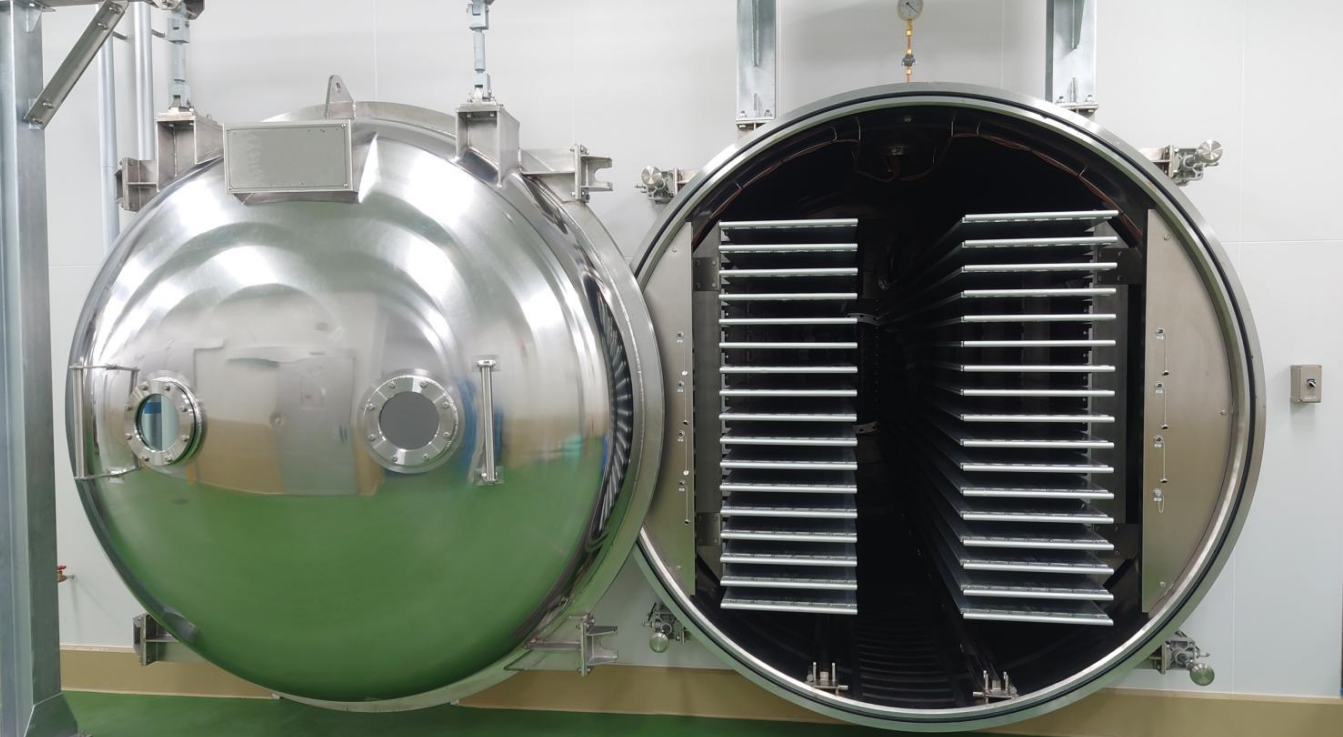

การอบแห้งแบบแช่แข็งในระดับอุตสาหกรรมนั้นขึ้นอยู่กับเครื่องจักรที่สามารถจัดการวัตถุดิบได้อย่างน้อย 50 ปอนด์ต่อรอบการผลิตภายในห้องอบขนาด 120 ลิตรหรือมากกว่า เมื่อบริษัทต่างๆ พยายามใช้เครื่องขนาดเล็กกว่านี้ จะส่งผลให้เกิดคอขวดอย่างรุนแรงในสายการผลิตอาหาร เนื่องจากระบบขนาดเล็กเหล่านี้ทำให้ผู้ปฏิบัติงานต้องทำงานหลายรอบเกินไป ซึ่งจะทำให้ค่าใช้จ่ายด้านแรงงานและค่าไฟฟ้าเพิ่มขึ้นประมาณ 40% เมื่อเทียบกับอุปกรณ์ที่มีขนาดเหมาะสม ห้องอบขนาดใหญ่ช่วยสร้างความแตกต่างอย่างมากในเรื่องการกระจายไอน้ำอย่างสม่ำเสมอระหว่างกระบวนการเปลี่ยนสถานะจากของแข็งเป็นไอ (sublimation) ซึ่งมีความสำคัญอย่างยิ่งในการรักษารสสัมผัสเดิมของผลิตภัณฑ์ที่ละเอียดอ่อน เช่น ผลเบอร์รี่แช่แข็ง สมุนไพรต่างๆ และผักใบเขียว สำหรับการดำเนินงานแบบต่อเนื่องแล้ว ระบบที่มีขนาดต่ำกว่า 120 ลิตรไม่สามารถตอบโจทย์ในด้านเศรษฐกิจได้ โรงงานที่แปรรูปวัตถุดิบมากกว่าห้าตันต่อวันจำเป็นต้องใช้ห้องอบขนาดใหญ่ เพื่อให้สามารถดำเนินการผลิตแต่ละรอบได้ภายในเวลาไม่เกิน 24 ชั่วโมง โดยยังคงรักษามาตรฐานคุณภาพของผลิตภัณฑ์ไว้ได้

การติดตั้งเครื่องอบแห้งแบบแช่แข็งให้สอดคล้องกับระบบสาธารณูปโภคและพื้นที่: จัดให้กำลังไฟของเครื่องอบแห้งแบบแช่แข็ง (22–48 กิโลวัตต์) ความจุทำความเย็น และขนาดพื้นที่ติดตั้ง สอดคล้องกับขีดความสามารถของโรงงาน

เมื่อสิ่งอำนวยความสะดวกไม่สอดคล้องกับข้อกำหนดของอุปกรณ์ พวกเขามักต้องใช้เงินจำนวนมากในการปรับปรุงโครงสร้างพื้นฐานของตนเอง ตู้อบแห้งแบบฟรีส-dry ที่ใช้ในงานอุตสาหกรรมโดยทั่วไปใช้พลังงานไฟฟ้าระหว่าง 22 ถึง 48 กิโลวัตต์ นอกจากนี้ยังต้องการระบบทำความเย็นพิเศษเพื่อรักษาระดับอุณหภูมิของคอนเดนเซอร์ให้อยู่ที่ประมาณลบ 80 องศาเซลเซียส และยังไม่รวมถึงระบบไฟฟ้าสามเฟสที่เครื่องจักรเหล่านี้ต้องการ โรงงานที่ไม่มีโครงสร้างพื้นฐานพื้นฐานเหล่านี้มักพบว่าตนเองต้องเผชิญกับค่าใช้จ่ายในการปรับปรุงที่สูงเกินกว่าห้าหมื่นดอลลาร์สหรัฐฯ ตามที่รายงานโดย Food Engineering เมื่อปีที่แล้ว ประสิทธิภาพของระบบ HVAC ที่ต่ำทำให้ความร้อนจากภายนอกซึมเข้ามาได้ ซึ่งอาจทำให้กระบวนการอบแห้งใช้เวลานานขึ้นได้ถึง 15 ถึง 30 เปอร์เซ็นต์ พื้นที่ใช้สอยก็สำคัญเช่นกัน เครื่องจักรเหล่านี้ใช้พื้นที่มากกว่า 8 ตารางเมตร ทำให้เกิดปัญหาใหญ่ในโรงงานที่มีพื้นที่จำกัด สำหรับสถานที่ที่มีพื้นที่จำกัด การเลือกใช้รุ่นที่สามารถวางซ้อนกันแนวตั้งหรือมีส่วนประกอบแบบโมดูลาร์จึงเป็นทางเลือกที่เหมาะสม ดีไซน์ประเภทนี้ช่วยให้การดำเนินงานมีประสิทธิภาพ ขณะเดียวกันก็ยังคงขนาดห้องอบที่จำเป็นอย่างน้อยครึ่งลูกบาศก์เมตร ซึ่งจำเป็นต่อการดำเนินงานการอบแห้งจำนวนมากอย่างเหมาะสม

ข้อมูลจำเพาะทางเทคนิคที่สำคัญของเครื่องอบแห้งแบบแช่แข็งประสิทธิภาพสูง

ช่วงอุณหภูมิชั้นวาง (−55°C ถึง −80°C) และสุญญากาศลึก (≤0.1 mBar): ช่วยรักษาสารอาหารที่ไวต่อความร้อนในผลไม้ เนื้อสัตว์ และอาหารสำเร็จรูป

การควบคุมอุณหภูมิของชั้นวางให้อยู่ในช่วงระหว่างลบ 55 ถึง 80 องศาเซลเซียสอย่างแม่นยำ พร้อมทั้งรักษาระดับสุญญากาศลึกต่ำกว่า 0.1 มิลลิบาร์ เป็นสิ่งจำเป็นอย่างยิ่งในการรักษาสารพฤกษเคมี (phytonutrients) วิตามิน และโปรตีนที่มีคุณค่าไว้ได้ เมื่ออาหารถูกแช่แข็งที่อุณหภูมิต่ำระดับนี้ จะช่วยหลีกเลี่ยงการเกิดผลึกน้ำแข็งที่ทำลายเซลล์ภายในอาหาร ซึ่งมีความสำคัญอย่างมากต่อผลไม้ตระกูลเบอร์รี่ ผักใบเขียว และอาหารสำเร็จรูป ส่วนการรักษาระดับความดันให้ต่ำมากยังช่วยเร่งกระบวนการซับลิเมชัน (sublimation) ในขณะที่ยังคงปกป้องสารที่ไวต่อการเปลี่ยนแปลงในผลิตภัณฑ์เนื้อสัตว์ ผลิตภัณฑ์จากนม และส่วนผสมของอาหารเพื่อสุขภาพต่างๆ งานวิจัยชี้ให้เห็นว่า มะเขือเทศที่เก็บรักษาที่ประมาณลบ 70 องศาเซลเซียส ยังคงเหลือไลโคปีนได้มากกว่าวิธีการเก็บรักษาอื่นถึง 42% แสดงให้เห็นอย่างชัดเจนว่า อุณหภูมิที่คงที่ช่วยรักษามูลค่าทางโภชนาการไว้ได้นานขึ้น นอกจากนี้ การใช้วิธีการรวมกันนี้ยังช่วยหยุดปฏิกิริยาการเปลี่ยนสีน้ำตาลที่ไม่พึงประสงค์ และชะลอการออกซิเดชันอีกด้วย หมายความว่าอาหารจะคงความสดได้นานขึ้น โดยไม่จำเป็นต้องเติมสารกันเสียชนิดเคมีใดๆ

ปริมาตรห้อง (≥0.5 ลบ.ม.) และความจุของคอนเดนเซอร์: การรับประกันการอบแห้งที่สม่ำเสมอและป้องกันการเกิดไอน้ำมากเกินไปในการผลิตแบบต่อเนื่อง

สำหรับการดำเนินงานผลิตอย่างต่อเนื่อง เครื่องอบแห้งแบบแช่แข็งจำเป็นต้องมีพื้นที่ภายในห้องอบอย่างน้อยครึ่งลูกบาศก์เมตร พร้อมทั้งคอนเดนเซอร์ที่มีขนาดเหมาะสมเพื่อรักษาระดับการอบแห้งอย่างสม่ำเสมอตลอดกระบวนการ เมื่อต้องทำงานกับวัตถุดิบจำนวนมาก เช่น ผลิตภัณฑ์ที่มีน้ำหนักรวมมากกว่า 50 กิโลกรัม การมีขนาดห้องอบที่เพียงพอกลายเป็นสิ่งสำคัญอย่างยิ่ง เพราะปริมาตรที่ใหญ่ขึ้นจะช่วยให้อากาศหมุนเวียนได้อย่างทั่วถึงรอบพาเลทที่เรียงซ้อนกัน ซึ่งจะช่วยป้องกันจุดร้อนและจุดเย็นที่อาจทำให้การขจัดความชื้นไม่สม่ำเสมอในแต่ละส่วนของวัตถุดิบ ขนาดของคอนเดนเซอร์ก็มีความสำคัญเช่นกัน หากคอนเดนเซอร์มีขนาดเล็กเกินไป จะเกิดปัญหาการสะสมของไอระเหยภายในระบบ ซึ่งอาจก่อให้เกิดแรงดันที่สูงขึ้นอย่างอันตราย จนทำให้ผลิตภัณฑ์ที่มีความละเอียดอ่อนถูกบดอัดเสียหายได้ ตามรายงานอุตสาหกรรมจากผู้ผลิตที่ได้คำนวณมาแล้ว การเลือกใช้คอนเดนเซอร์ที่สามารถจัดการน้ำแข็งได้ 150 กิโลกรัมต่อรอบ จะช่วยลดการหยุดซ่อมบำรุงลงประมาณ 30 เปอร์เซ็นต์ เมื่อเทียบกับหน่วยที่มีขนาดเล็กกว่า ความน่าเชื่อถือในระดับนี้มีผลอย่างมากต่อประสิทธิภาพการดำเนินงานในโรงงาน

ปัจจัยพิจารณาด้านโครงสร้างพื้นฐานที่สำคัญ ได้แก่:

- ประสิทธิภาพของตัวดักไอที่ −65°C ป้องกันการพัดพาของสารระเหยและมลพิษในระบบ

- การออกแบบการไหลเวียนของอากาศแบบรัศมี ซึ่งช่วยให้มั่นใจได้ว่า ±2°C ความสม่ำเสมอของอุณหภูมิทั่วทั้งชั้นวาง

- ระบบละลายน้ำแข็งอัตโนมัติที่รองรับการทำงานต่อเนื่อง 24/7 โดยไม่หยุดชะงัก

การรวมระบบคอนเดนเซอร์และห้องแช่อย่างเหมาะสมจะป้องกันการเกิดน้ำแข็งซ้ำ และรักษากำหนดการเป็นเมทริกซ์พรุนที่จำเป็นสำหรับอาหารสำเร็จรูป (RTE) และของว่างเชิงฟังก์ชันมูลค่าสูง

การประยุกต์ใช้งานจริง: การจับคู่ขีดความสามารถของเครื่องอบแห้งแบบแช่แข็งกับประเภทผลิตภัณฑ์อาหาร

ของว่างสำหรับสัตว์เลี้ยง อาหารสำเร็จรูป และของว่างเชิงฟังก์ชัน: ความหนาแน่นของผลิตภัณฑ์ เนื้อหาความชื้น และรูปแบบบรรจุภัณฑ์ มีผลต่อการปรับรอบการอบแห้งอย่างไร

การเลือกเครื่องอบแห้งแบบแช่แข็งที่เหมาะสมนั้นไม่ใช่แค่ดูจากสเปกบนกระดาษเท่านั้น แต่ต้องพิจารณาให้สอดคล้องกับความสามารถของเครื่องกับพฤติกรรมที่แท้จริงของอาหารแต่ละชนิดด้วย เมื่อทำงานกับมื้ออาหารสำเร็จรูปหรือของว่างเพื่อสุขภาพ ความหนาแน่นมีบทบาทสำคัญต่อกระบวนการอบแห้ง ลองเปรียบเทียบแถบโปรตีนกับกลุ่มแกรนนอล่า — แถบที่มีความหนาแน่นสูงจะต้องใช้รอบเวลาอบนานกว่ามาก และต้องควบคุมอย่างระมัดระวัง เมื่อเทียบกับของที่มีเนื้อสัมผัสเบา เช่น แกรนนอล่า อีกทั้งระดับความชื้นก็มีความสำคัญด้วย ขนมสำหรับสัตว์เลี้ยงที่ทำจากเนื้อมักมีความชื้นระหว่าง 40 ถึง 70 เปอร์เซ็นต์ ในขณะที่ขนมผลไม้อยู่ในระดับต่ำมากเพียง 5 ถึง 10 เปอร์เซ็นต์ นั่นจึงเป็นเหตุผลว่าทำไมเครื่องที่ดีจึงต้องมีระบบสุญญากาศที่ปรับได้ เพื่อหลีกเลี่ยงการทำลายโครงสร้างที่ละเอียดอ่อนหรือสูญเสียสารอาหารที่มีค่าระหว่างกระบวนการผลิต การบรรจุภัณฑ์ก็มีผลเช่นกัน ขนมสัตว์เลี้ยงที่บรรจุจำนวนมากในถาดจำเป็นต้องเว้นระยะห่างระหว่างชั้นวางให้เหมาะสมเพื่อให้แห้งสม่ำเสมอ แต่แถบขนมสำเร็จรูปที่ห่อบุคคลต่อชิ้นต้องอาศัยความใส่ใจเป็นพิเศษต่อการเคลื่อนตัวของไอระเหย เพื่อไม่ให้มีสิ่งใดถูกกักอยู่ภายใน ผลิตภัณฑ์ที่มีปริมาณน้ำมันสูง เช่น ขนมปลาแซลมอน ก็สร้างความท้าทายอีกประการหนึ่ง เพราะจะปล่อยไขมันระเหยง่ายจำนวนมากออกมาในระหว่างการอบแห้ง เครื่องที่จัดการกับวัสดุเหล่านี้จึงต้องมีตัวควบแน่นที่สามารถจัดการได้มากกว่า 150 กิโลกรัมต่อรอบ ปัจจัยทั้งหมดเหล่านี้หมายความว่าผู้ปฏิบัติงานต้องทำงานกับระบบที่สามารถปรับตัวแบบเรียลไทม์ ผ่านฟีเจอร์ต่างๆ เช่น การเปลี่ยนแปลงแรงดัน การเพิ่มอุณหภูมิเป็นขั้นตอน และเซ็นเซอร์ที่ให้ข้อมูลตอบกลับทันที สิ่งนี้ช่วยรักษาคุณภาพของอาหาร ทำให้ผลิตภัณฑ์คงความสดได้นานขึ้น และประหยัดค่าใช้จ่ายด้านพลังงานเมื่อเดินเครื่องตลอด 24/7

ROI และความพร้อมในการดำเนินงาน: การประเมินต้นทุนการเป็นเจ้าของเครื่องอบแห้งแบบฟรีสซี่ไดร์ทั้งหมดของคุณ

การพิจารณาต้นทุนที่แท้จริงของเครื่องอบแห้งแบบฟรีสซ์ไดร์ในภาคอุตสาหกรรมนั้นเกินกว่าแค่จำนวนเงินที่ระบุบนใบแจ้งหนี้เท่านั้น การคำนวณต้นทุนรวมของการถือครอง (Total Cost of Ownership) อย่างถูกต้องจำเป็นต้องรวมปัจจัยต่าง ๆ เช่น การติดตั้งเครื่องขนาดใหญ่เหล่านี้ ซึ่งมักต้องมีการปรับปรุงระบบไฟฟ้าเพื่อรองรับรุ่นที่ใช้กำลังไฟ 22 ถึง 48 กิโลวัตต์ จากนั้นยังมีค่าใช้จ่ายต่อเนื่องอีก เช่น โดยทั่วไปสถานประกอบการจะใช้จ่ายระหว่าง 18,000 ถึง 36,000 ดอลลาร์สหรัฐต่อปีเพียงแค่ค่าไฟฟ้าเท่านั้น ตามอัตราค่าไฟฟ้าสำหรับภาคอุตสาหกรรมในปัจจุบันของสหรัฐฯ และอย่าลืมเรื่องข้อตกลงการบำรุงรักษานะคะ เมื่อเครื่องเหล่านี้เกิดขัดข้องโดยไม่คาดคิด ผลกระทบทางการเงินอาจรุนแรงมาก โรงงานบางแห่งสูญเสียมากกว่า 5,400 ดอลลาร์สหรัฐทุกชั่วโมงที่หยุดทำงาน เนื่องจากวัสดุเสียหายและงานจัดส่งล่าช้า แต่นี่คือจุดที่อุปกรณ์คุณภาพสูงแสดงความคุ้มค่า: ระบบระดับดีเยี่ยมสามารถลดการใช้พลังงานลงได้ประมาณ 30 ถึง 50% ต่อรอบการผลิต มีอายุการใช้งานยาวนานขึ้นระหว่างการซ่อมแซม และต้องการการบริการน้อยลง ทั้งหมดนี้หมายถึงผลตอบแทนจากการลงทุนที่เร็วกว่า แม้ว่าต้นทุนเบื้องต้นจะสูงกว่าก็ตาม การพิจารณาปัจจัยทั้งหมดเหล่านี้ก่อนการซื้อจะช่วยหลีกเลี่ยงปัญหาที่ไม่คาดคิดในภายหลัง และทำให้การดำเนินงานการผลิตดำเนินไปอย่างราบรื่นในระยะยาว

สารบัญ

-

ข้อกำหนดหลักสำหรับเครื่องอบแห้งแบบฟรีสซี่ไดร์ที่ปลอดภัยสำหรับอาหาร

- ความจุต่อรอบและการผลิต: เหตุใดความจุ 50 ปอนด์/รอบ และห้องอบขนาด 120 ลิตร จึงกำหนดความสามารถในการขยายตัวระดับอุตสาหกรรมที่แท้จริง

- การติดตั้งเครื่องอบแห้งแบบแช่แข็งให้สอดคล้องกับระบบสาธารณูปโภคและพื้นที่: จัดให้กำลังไฟของเครื่องอบแห้งแบบแช่แข็ง (22–48 กิโลวัตต์) ความจุทำความเย็น และขนาดพื้นที่ติดตั้ง สอดคล้องกับขีดความสามารถของโรงงาน

- ข้อมูลจำเพาะทางเทคนิคที่สำคัญของเครื่องอบแห้งแบบแช่แข็งประสิทธิภาพสูง

- การประยุกต์ใช้งานจริง: การจับคู่ขีดความสามารถของเครื่องอบแห้งแบบแช่แข็งกับประเภทผลิตภัณฑ์อาหาร

- ROI และความพร้อมในการดำเนินงาน: การประเมินต้นทุนการเป็นเจ้าของเครื่องอบแห้งแบบฟรีสซี่ไดร์ทั้งหมดของคุณ