Viktiga industrikrav för en livsmedelsklassad frys-torkmaskin

Partikapacitet och kapacitet: Varför 50+ lbs/parti och 120-liters kammare definierar sann industriell skalbarhet

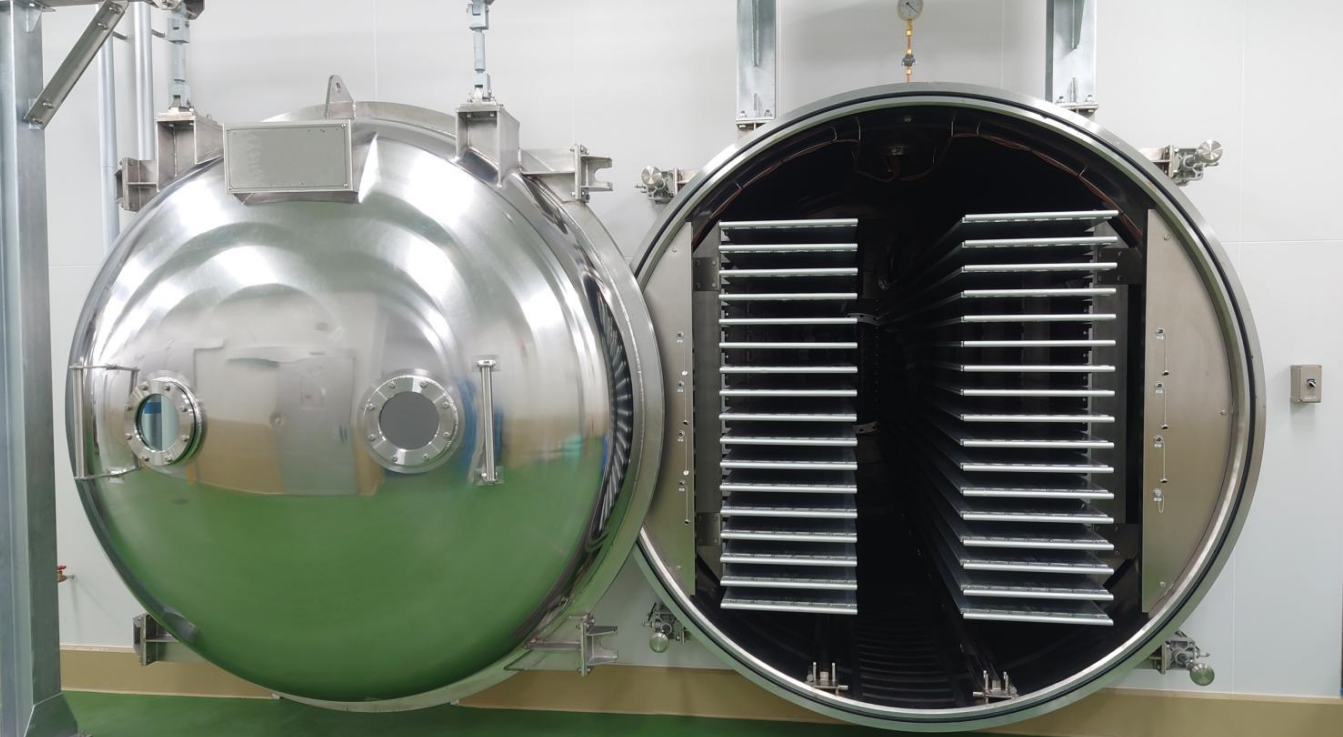

Industriell frys-torkning är verkligen beroende av maskiner som kan hantera minst 50 pund per omgång i kammare på 120 liter eller större. När företag använder mindre enheter skapas allvarliga flaskhalsar i deras livsmedelsproduktionslinjer. Dessa mindre system tvingar operatörer att köra alltför många cykler, vilket ökar både arbetstid och elförbrukning – kanske upp till 40 procent högre än vad korrekt dimensionerad utrustning skulle kosta. Större kammare gör en avgörande skillnad när det gäller jämn ångfördelning under sublimeringsprocessen. Detta är mycket viktigt för att bevara strukturen hos känsliga produkter såsom frysta bär, olika örter och bladväxter. När det gäller kontinuerlig drift räcker helt enkelt inte något under 120 liter ekonomiskt. Fabriker som bearbetar mer än fem ton per dag behöver absolut större kammare för att kunna slutföra omgångar inom cirka 24 timmar som mest, samtidigt som de bibehåller kraven på produktkvalitet.

Funktion och infrastruktur: Anpassa frys-torkmaskinens effekt (22–48 kW), kylytta och golvarea till anläggningens kapacitet

När lokaler inte motsvarar utrustningens krav slösar man ofta stora summor på att ombygga sin infrastruktur. Frys-torkar som används i industriella miljöer förbrukar vanligtvis mellan 22 och 48 kilowatt. De kräver också särskilda kylsystem endast för att upprätthålla de extremt låga kondensortemperaturerna runt minus 80 grader Celsius. Och inte att förglömma det trefas elförsörjningssystem som dessa maskiner kräver. Fabriker utan dessa grundläggande förutsättningar får ofta räkningar för uppgraderingar som överstiger femtio tusen dollar, enligt rapport från Food Engineering förra året. Dålig prestanda från ventilationssystemet gör att utomhusvärme läcker in, vilket kan förlänga torkprocessen med mellan femton och trettio procent. Utrymme spelar också roll. Dessa enheter upptar mer än åtta kvadratmeter golvyta, vilket orsakar stora problem i fabriker där utrymme är dyrt. För anläggningar med begränsat utrymme är det rimligt att välja modeller som staplas vertikalt eller har modulära komponenter. Sådana designlösningar hjälper till att behålla en effektiv arbetsflöde samtidigt som de ger den nödvändiga kammarens storlek på minst en halv kubikmeter, vilket krävs för korrekt bulk-torkning.

Kritiska tekniska specifikationer för en frysortork med hög prestanda

Bäddenstemperaturområde (−55°C till −80°C) och djupvakuum (≤0,1 mBar): Bevarar värmedäckliga näringstillstånd i frukter, kött och måltider

Att få hylltemperaturerna precis rätt mellan minus 55 och minus 80 grader Celsius, samt att upprätthålla djup vakuumförhållanden under 0,1 millibar, är helt avgörande för att bevara värdefulla fytonäringsämnen, vitaminer och proteininnehåll. När livsmedel fryses vid dessa låga temperaturer undviks bildandet av skadliga iskristaller inuti deras celler – vilket är särskilt viktigt för exempelvis bär, gröna bladgrönsaker och färdiglagade måltider. Samtidigt hjälper det att hålla trycket extremt lågt till att påskynda sublimeringsprocesser samtidigt som känsliga föreningar i köttprodukter, mejeriprodukter och olika funktionella livsmedelsingredienser skyddas. Studier visar att tomater lagrade vid cirka minus 70 grader behåller nästan 42 % mer likopén jämfört med andra lagringsmetoder, vilket tydligt visar hur stabila temperaturer hjälper till att bibehålla näringsvärdet över tid. Denna kombinerade metod förhindrar dessutom oönskade mörkningsreaktioner och bromsar oxidation, vilket innebär att livsmedel håller sig friska längre utan att tillsätta kemiska konserveringsmedel.

Kammarens volym (≥0,5 m³) och kondensatorkapacitet: Säkerställer enhetlig torkkinetik och undviker ångöverbelastning vid kontinuerlig produktion

För kontinuerliga produktionsoperationer behöver frys-torkar minst ett halvt kubikmeter kammarens utrymme tillsammans med korrekt dimensionerade kondensatorer för att upprätthålla stabila torkningshastigheter under hela processen. När man arbetar med större partier, till exempel över 50 kilogram produkt, blir det viktigt med tillräcklig kammargestorlek. Den större volymen gör att luften kan cirkulera jämnt runt de staplade pallarna, vilket förhindrar varma fläckar och kalla zoner som annars leder till ojämn fukttappning i olika delar av lasten. Även dimensioneringen av kondensatorerna är viktig. Om de inte är tillräckligt stora uppstår ett verkligt problem med ångackumulering inuti systemet. Detta kan skapa farliga tryckstötar som bokstavligen krossar känsliga produkter under bearbetningen. Enligt branschrapporter från tillverkare som har gjort beräkningarna minskar användningen av kondensatorer kapabla att hantera 150 kilogram is per cykel underhållsstopp med cirka 30 procent jämfört med mindre enheter. Den typen av tillförlitlighet innebär en stor skillnad när det gäller anläggningens effektivitet.

Viktiga infrastrukturöverväganden inkluderar:

- Ångfångareffektivitet vid −65°C , förhindrar medföring av flyktiga föreningar och systemförorening

- Radial luftflödesdesign som säkerställer ±2°C temperaturjämnhet över hyllor

- Automatiska avfrostningssystem som stöder oavbruten drift dygnet runt

Korrekt dimensionerad integrering av kondensor och kammare förhindrar återfrysta incidenter och bevarar den porösa matrisens integritet, vilket är avgörande för färdigrätter och högvärderade funktionella snacks.

Praktisk tillämpning: Anpassning av frys-torkningsmaskiners kapacitet till livsmedelsprodukter

Hundgodis, färdigrätter och funktionella snacks: Hur produktdensitet, fukthalt och förpackningsformat påverkar cykeloptimering

Att välja rätt frystorkare handlar inte bara om specifikationer på papperet, utan också om att anpassa maskinens förmåga till hur olika livsmedel faktiskt beter sig. När man arbetar med färdiglagade måltider eller funktionella mellanmål spelar densiteten en stor roll för hur de torkar. Tänk på proteingranskar jämfört med mueslikluster – de täta granskarna kräver mycket längre cykler med noggrann övervakning jämfört med något luftigt som muesli. Fuktighetsnivåer är också viktiga. Djurförsnacks baserade på kött har ofta en fuktighet mellan 40 och 70 procent, medan fruktsnacks är mycket lägre, på 5 till 10 procent. Därför behöver bra maskiner justerbara vakuuminställningar så att vi inte krossar ömtåliga strukturer eller förlorar värdefulla näringstillstånd under bearbetningen. Förpackning gör också skillnad. Bulkförpackade djurförsnacks i lådor behöver lämpligt avstånd mellan hyllorna för jämn torkning, men individuellt förpackade näringsbars kräver särskild uppmärksamhet på ångtransporten så att inget fastnar inuti. Produkter med högt oljehalt, som laxsnacks, innebär ytterligare en utmaning eftersom de avger mycket flyktiga lipider under torkningen. Maskiner som hanterar dessa behöver kondensorer kapabla att bearbeta över 150 kg per cykel. Alla dessa faktorer innebär att operatörer måste arbeta med system som kan anpassas direkt genom funktioner som ändrade tryckinställningar, stegvisa temperaturhöjningar och sensorer som ger omedelbar feedback. Detta hjälper till att bevara livsmedelskvaliteten, hålla produkter fräscha längre och spara pengar på energikostnader vid kontinuerlig drift dygnet runt.

ROI och drifteffektivitet: Utvärdering av totala ägandokostnaden för din frys-torkmaskin

Att titta på de verkliga kostnaderna för industriella frys-torkar går långt bortom det som står på fakturan. En korrekt beräkning av totala ägandokostnaden måste inkludera saker som installation av dessa stora maskiner, vilket ofta kräver uppgradering av elsystemen för modellerna på 22 till 48 kW. Sedan finns det också de återkommande kostnaderna – anläggningar brukar lägga mellan 18 000 och 36 000 USD per år i elalstronomi enligt nuvarande amerikanska industriella elpriser. Och glöm inte heller serviceavtalen. När dessa maskiner går sönder oväntat kan den ekonomiska smällen bli hård. Vissa fabriker förlorar över 5 400 USD varje timme under driftstopp på grund av försämrade material och fördröjda leveranser. Men här är det högkvalitativa maskiner som ger betalt: bättre system minskar energiförbrukningen med cirka 30 till 50 % per omgång, håller längre mellan reparationer och behöver underhållas mindre ofta. Det innebär snabbare avkastning på investeringen trots högre initiala kostnader. Att ta hänsyn till alla dessa faktorer innan köp hjälper till att undvika obehagliga överraskningar senare och säkerställer att tillverkningsoperationerna fortsätter smidigt över tid.

Innehållsförteckning

- Viktiga industrikrav för en livsmedelsklassad frys-torkmaskin

- Kritiska tekniska specifikationer för en frysortork med hög prestanda

- Praktisk tillämpning: Anpassning av frys-torkningsmaskiners kapacitet till livsmedelsprodukter

- ROI och drifteffektivitet: Utvärdering av totala ägandokostnaden för din frys-torkmaskin