Kluczowe wymagania przemysłowe dla aparatu do liofilizacji przeznaczonego do żywności

Pojemność partii i wydajność: Dlaczego 50+ funtów/partia i komory o pojemności 120 litrów definiują rzeczywistą skalowalność przemysłową

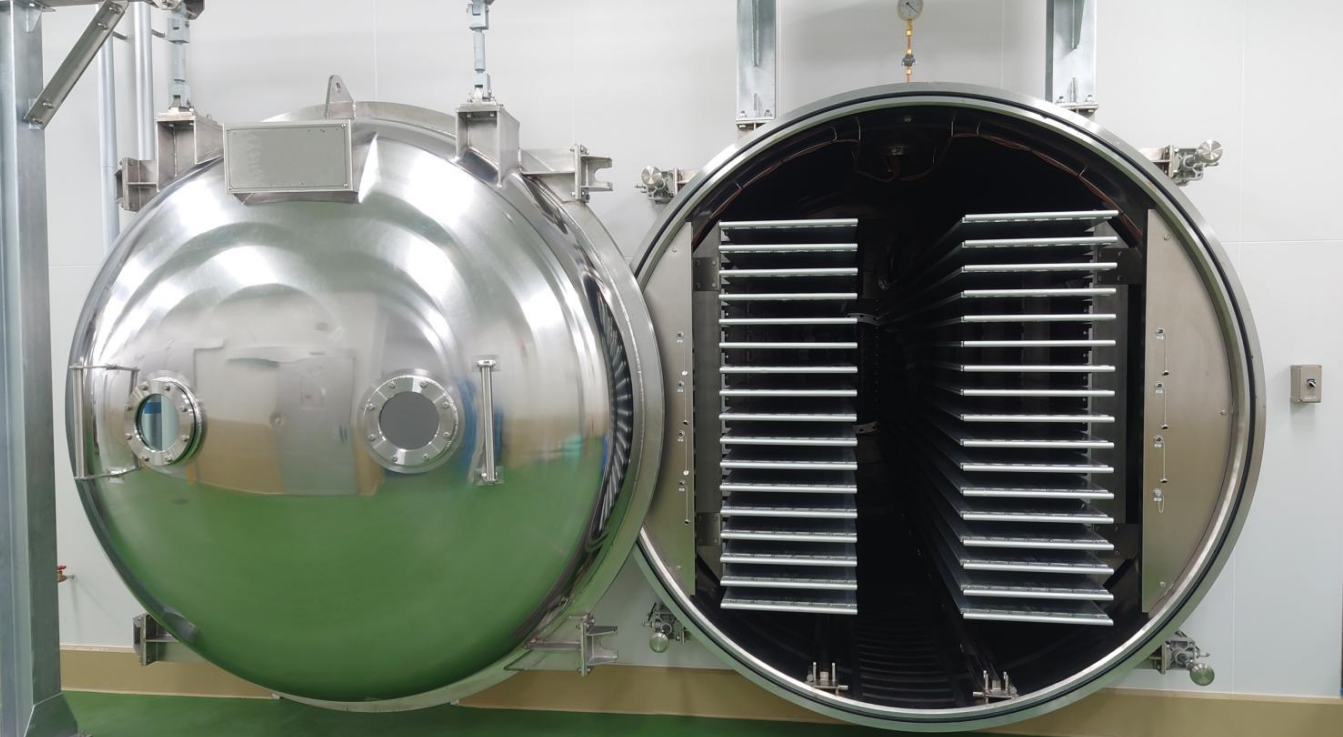

Suszarnie przemysłowe na skalę przemysłową naprawdę zależą od maszyn, które potrafią obsłużyć co najmniej 50 funtów na partię w komorach o pojemności 120 litrów lub większych. Gdy firmy próbują używać mniejszych urządzeń, powstają poważne wąskie gardła w ich liniach produkcji żywności. Te mniejsze systemy zmuszają operatorów do wykonywania zbyt wielu cykli, co skutkuje wzrostem nakładów pracy i rachunków za energię elektryczną — o około 40% wyższych niż w przypadku odpowiednio dobranego sprzętu. Większe komory stanowią kluczową różnicę pod względem uzyskania równomiernej dystrybucji pary podczas procesu sublimacji. Ma to duże znaczenie dla zachowania struktury wrażliwych produktów, takich jak mrożone owoce jagodowe, różne zioła czy warzywa liściaste. Biorąc pod uwagę pracę ciągłą, urządzenia o pojemności poniżej 120 litrów nie są opłacalne. Zakłady przetwarzające ponad pięć ton dziennie potrzebują koniecznie większych komór, aby móc finalizować partie w maksymalnie około 24 godziny, jednocześnie utrzymując standardy jakości produktu.

Dopasowanie do infrastruktury i urządzeń: dopasowanie mocy liofilizatora (22–48 kW), pojemności chłodniczej i powierzchni zajmowanej do możliwości zakładu

Gdy infrastruktura nie odpowiada wymaganiom urządzeń, konieczne staje się wydanie dużych kwot na modernizację instalacji. Liofilizatory stosowane w warunkach przemysłowych zazwyczaj zużywają od 22 do 48 kilowatów. Wymagają również specjalnych systemów chłodzenia, aby utrzymać bardzo niską temperaturę kondensatora na poziomie około minus 80 stopni Celsjusza. Nie wspominając już o trójfazowym zasilaniu, którego wymagają te maszyny. Zakłady nie posiadające tych podstawowych elementów często stoją przed kosztami modernizacji przekraczającymi pięćdziesiąt tysięcy dolarów, jak podano w raporcie Food Engineering w zeszłym roku. Słabe działanie systemu HVAC powoduje przedostawanie się ciepła z zewnątrz, co może wydłużyć proces suszenia o od 15 do 30 procent. Ważna jest także powierzchnia. Te jednostki zajmują ponad osiem metrów kwadratowych powierzchni podłogowej, co stanowi poważny problem w fabrykach, gdzie brakuje miejsca. Dla obiektów z ograniczoną przestrzenią sensownym rozwiązaniem są modele pionowe lub z modułowymi komponentami. Taki design pomaga zachować efektywność przepływu pracy, zapewniając jednocześnie niezbędną wielkość komory o pojemności co najmniej pół metra sześciennego wymaganą do prawidłowego suszenia partii.

Kluczowe dane techniczne wysokowydajnej maszyny do liofilizacji

Zakres temperatury półek (−55°C do −80°C) i głębokie próżniowanie (≤0,1 mBar): zachowanie termolabilnych składników odżywczych w owocach, mięsach i potrawach

Uzyskanie odpowiedniej temperatury półek w zakresie od minus 55 do minus 80 stopni Celsjusza oraz utrzymanie głębokiego próżniowego stanu poniżej 0,1 milibara jest absolutnie kluczowe dla zachowania wartościowych fitoskładników, witamin i zawartości białka. Gdy żywność zostaje zamrożona przy tak niskich temperaturach, unika się tworzenia szkodliwych kryształów lodu wewnątrz komórek, co ma duże znaczenie m.in. dla jagód, warzyw liściastych czy posiłków gotowych do spożycia. Jednocześnie bardzo niskie ciśnienie przyspiesza procesy sublimacji, chroniąc jednocześnie wrażliwe związki występujące w produktach mięsnych, nabialnych oraz różnych składnikach funkcjonalnych do żywności. Badania wskazują, że pomidory przechowywane w temperaturze około minus 70 stopni zachowują niemal o 42% więcej likopenu w porównaniu z innymi metodami przechowywania, co wyraźnie pokazuje, jak stabilne temperatury pomagają zachować wartość odżywczą w czasie. Ponadto ta metoda pozwala również na zapobieganie niechcianym reakcjom przebarwień oraz spowolnienie procesów utleniania, co oznacza, że żywność dłużej pozostaje świeża bez konieczności dodawania chemicznych konserwantów.

Objętość komory (≥0,5 m³) i pojemność skraplacza: Zapewnienie jednolitej kinetyki suszenia i unikanie przeładowania parą w produkcji ciągłej

W przypadku ciągłych operacji produkcyjnych liofilizatory wymagają przynajmniej pół metra sześciennego przestrzeni komory oraz odpowiednio dobranych kondensatorów, aby utrzymać stałe tempo suszenia w całym procesie. Przy większych partiiach, powyżej 50 kilogramów produktu, odpowiednia wielkość komory staje się kluczowa. Większa objętość pozwala na równomierne cyrkulowanie powietrza wokół ułożonych palet, zapobiegając powstawaniu obszarów gorących i zimnych, które prowadzą do nierównomiernej eliminacji wilgoci w różnych częściach ładunku. Również dobrane właściwie wymiary kondensatora mają znaczenie. Jeśli są zbyt małe, istnieje realne ryzyko gromadzenia się pary wodnej wewnątrz systemu. Może to powodować niebezpieczne skoki ciśnienia, które dosłownie mogą zmiażdżyć delikatne produkty podczas przetwarzania. Zgodnie z raportami branżowymi producentów, którzy przeprowadzili odpowiednie obliczenia, zastosowanie kondensatorów zdolnych do przetworzenia 150 kilogramów lodu na cykl skraca czas przestojów konserwacyjnych o około 30 procent w porównaniu do mniejszych jednostek. Taka niezawodność znacząco wpływa na efektywność pracy zakładu.

Kluczowe zagadnienia infrastrukturalne obejmują:

- Skuteczność pułapki parów przy −65°C , zapobieganie przenoszeniu lotnych związków i zanieczyszczeniu systemu

- Konstrukcja strumienia powietrza promieniowego zapewniająca ±2°C jednorodność temperatury na półkach

- Automatyczne systemy rozmrażania wspierające nieprzerwane działanie przez 24/7

Poprawnie dobrane wymiary skraplacza i integracja komory zapobiegają ponownemu zamrażaniu i utrzymują integralność struktury porowatej, niezbędnej dla posiłków gotowych do spożycia i wysokiej jakości funkcjonalnych przekąsek.

Zastosowanie w praktyce: Dostosowanie możliwości liofilizatora do kategorii produktów spożywczych

Przekąski dla zwierząt, posiłki gotowe do spożycia i funkcjonalne przekąski: W jaki sposób gęstość produktu, zawartość wilgoci i format opakowania wpływają na optymalizację cyklu

Wybór odpowiedniego liofilizera to nie tylko kwestia specyfikacji podanych w dokumentach, ale przede wszystkim dopasowanie możliwości urządzenia do rzeczywistego zachowania różnych produktów spożywczych podczas suszenia. W przypadku posiłków gotowych do spożycia lub przekąsek funkcjonalnych ważną rolę odgrywa gęstość, która wpływa na proces wysuszania. Weźmy pod uwagę batony białkowe w porównaniu do kruszonki – te bardziej gęste batony wymagają znacznie dłuższych cykli i starannego monitorowania, w przeciwieństwie do lekkich produktów takich jak kruszonka. Również zawartość wilgoci ma duże znaczenie. Przekąski dla zwierząt domowych na bazie mięsa często zawierają od 40 do 70 procent wilgoci, podczas gdy przekąski owocowe są znacznie suchsze – zaledwie 5–10 procent. Dlatego dobre maszyny muszą mieć regulowane ustawienia próżni, aby nie dopuścić do zniszczenia delikatnej struktury ani utraty cennych składników odżywczych podczas przetwarzania. Ważne jest również opakowanie. Przekąski dla zwierząt pakowane luzem w tacki wymagają odpowiedniego rozmieszczenia między półkami, by zapewnić równomierne wysuszanie, natomiast batony energetyczne pakowane indywidualnie wymagają szczególnej uwagi na ruch par, by nic nie zostało uwięzione wewnątrz. Produkty o wysokiej zawartości tłuszczu, takie jak przekąski z łososia, stwarzają kolejne wyzwanie, ponieważ uwalniają dużą ilość lotnych lipidów podczas suszenia. Urządzenia obsługujące takie produkty muszą być wyposażone w skraplacze zdolne do przetworzenia ponad 150 kg na jeden cykl. Wszystkie te czynniki oznaczają, że operatorzy muszą korzystać z systemów potrafiących dostosowywać się w locie dzięki funkcjom takim jak zmiana ciśnienia, stopniowe zwiększanie temperatury czy czujniki zapewniające natychmiastową informację zwrotną. To pozwala zachować jakość żywności, przedłużyć trwałość produktów oraz obniżyć koszty energii przy ciągłej pracy 24/7.

ROI i gotowość operacyjna: Ocena całkowitych kosztów posiadania maszyny liofilizacyjnej

Spoglądając na rzeczywiste koszty przemysłowych liofilizatorów, trzeba wyjść daleko poza samą cenę z faktury. Poprawne obliczenie całkowitego kosztu posiadania (TCO) musi uwzględniać również takie czynniki, jak instalacja tych dużych maszyn, która często wymaga modernizacji instalacji elektrycznej dla modeli o mocy od 22 do 48 kW. Następnie pojawiają się bieżące wydatki – zakładom przemysłowym typowo rocznie koszty energii elektrycznej wynoszą od 18 000 do 36 000 dolarów według obecnych stawek przemysłowych w USA. Nie wolno również zapominać o umowach serwisowych. Gdy maszyny niespodziewanie ulegają awarii, straty finansowe mogą być ogromne. Niektóre zakłady tracą ponad 5 400 dolarów za każdą godzinę przestoju, wynikającą ze zepsutych materiałów i opóźnionych dostaw. Ale właśnie tutaj wysokiej jakości sprzęt okazuje się opłacalny: lepsze systemy zużywają o około 30–50% mniej energii na każdą partię, rzadziej wymagają napraw i serwisowania. Oznacza to szybszy zwrot z inwestycji, pomimo wyższych kosztów początkowych. Wzięcie pod uwagę wszystkich tych czynników przed zakupem pozwala uniknąć przykrych niespodzianek w przyszłości i zapewnia płynny przebieg procesów produkcyjnych na dłuższą metę.

Spis treści

- Kluczowe wymagania przemysłowe dla aparatu do liofilizacji przeznaczonego do żywności

- Kluczowe dane techniczne wysokowydajnej maszyny do liofilizacji

- Zastosowanie w praktyce: Dostosowanie możliwości liofilizatora do kategorii produktów spożywczych

- ROI i gotowość operacyjna: Ocena całkowitych kosztów posiadania maszyny liofilizacyjnej