Persyaratan Industri Utama untuk Mesin Pengering Beku Food-Grade

Kapasitas Batch dan Throughput: Mengapa 50+ lbs/batch dan ruang 120 liter menentukan skalabilitas industri sejati

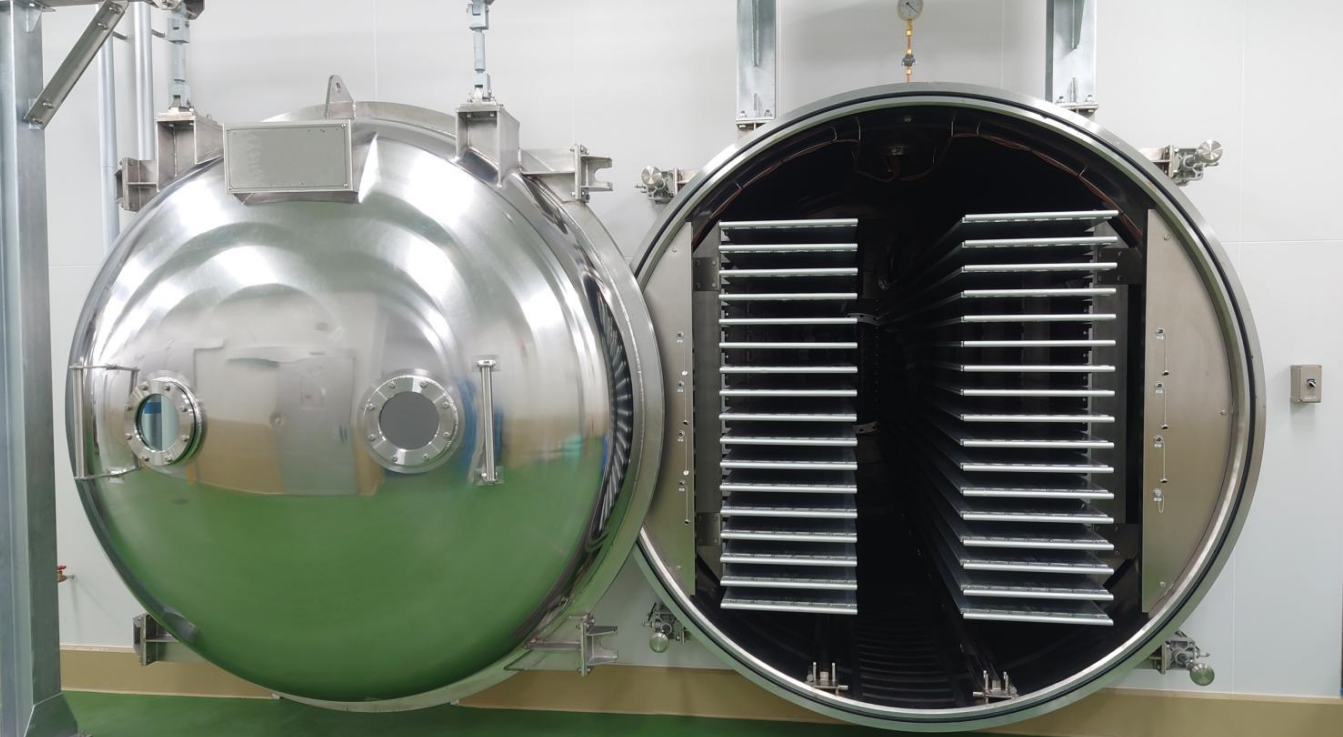

Pengeringan beku skala industri sangat bergantung pada mesin yang mampu menangani setidaknya 50 pon per batch di dalam ruang berkapasitas 120 liter atau lebih. Ketika perusahaan mencoba menggunakan unit yang lebih kecil, mereka justru menciptakan hambatan serius di lini produksi makanan mereka. Sistem yang lebih kecil ini memaksa operator untuk menjalankan terlalu banyak siklus, yang meningkatkan jam kerja tenaga kerja dan tagihan listrik—mungkin sekitar 40% lebih tinggi dibandingkan biaya peralatan berukuran tepat. Ruang yang lebih besar membuat perbedaan signifikan dalam hal distribusi uap yang merata selama proses sublimasi. Hal ini sangat penting untuk menjaga tekstur tetap utuh pada produk sensitif seperti buah beri beku, berbagai jenis rempah, dan sayuran berdaun. Dalam operasi kontinu, kapasitas di bawah 120 liter tidak layak secara ekonomis. Pabrik yang memproses lebih dari lima ton setiap hari mutlak membutuhkan ruang yang lebih besar agar dapat menyelesaikan satu batch dalam waktu maksimum sekitar 24 jam sambil tetap mempertahankan standar kualitas produk.

Utilitas & Infrastruktur yang Sesuai: Menyesuaikan daya mesin pengering beku (22–48 kW), kapasitas pendinginan, dan luas area dengan kemampuan pabrik

Ketika fasilitas tidak sesuai dengan persyaratan peralatan, mereka akhirnya menghabiskan biaya besar untuk meretrofit infrastruktur mereka. Pengering beku yang digunakan dalam lingkungan industri biasanya membutuhkan daya antara 22 hingga 48 kilowatt. Mereka juga memerlukan sistem pendingin khusus hanya untuk mempertahankan suhu kondensor yang sangat dingin sekitar minus 80 derajat Celsius. Belum lagi sistem kelistrikan tiga fasa yang dibutuhkan mesin-mesin ini. Pabrik yang tidak memiliki semua persyaratan dasar ini sering kali menghadapi biaya peningkatan yang melebihi lima puluh ribu dolar, seperti yang dilaporkan oleh Food Engineering tahun lalu. Kinerja HVAC yang buruk memungkinkan panas luar masuk, yang dapat memperlama proses pengeringan hingga lima belas hingga tiga puluh persen. Ruang juga penting. Unit-unit ini memakan ruang lantai lebih dari delapan meter persegi, menyebabkan masalah serius di pabrik-pabrik yang kekurangan ruang. Bagi fasilitas dengan keterbatasan ruang, memilih model yang dapat ditumpuk secara vertikal atau memiliki komponen modular merupakan pilihan yang masuk akal. Desain semacam ini membantu menjaga efisiensi alur kerja sambil tetap menyediakan ukuran ruang pengeringan minimal setengah meter kubik yang diperlukan untuk operasi pengeringan dalam jumlah besar.

Spesifikasi Teknis Kritis Mesin Pengering Beku Kinerja Tinggi

Kisaran Suhu Rak (−55°C hingga −80°C) dan Vakum Dalam (≤0,1 mBar): Mempertahankan nutrisi yang peka terhadap panas pada buah-buahan, daging, dan makanan

Mendapatkan suhu rak yang tepat antara minus 55 hingga minus 80 derajat Celsius serta menjaga kondisi vakum dalam tekanan sangat rendah di bawah 0,1 milibar sangat penting untuk mempertahankan nutrisi nabati berharga, vitamin, dan kandungan protein. Ketika makanan dibekukan pada suhu rendah ini, mereka terhindar dari pembentukan kristal es yang merusak sel-selnya—faktor penting terutama untuk buah beri, sayuran daun, dan makanan siap saji. Di saat yang sama, menjaga tekanan sangat rendah membantu mempercepat proses sublimasi sambil tetap melindungi senyawa sensitif yang terdapat dalam produk daging, susu, dan berbagai bahan pangan fungsional. Studi menunjukkan bahwa tomat yang disimpan pada suhu sekitar minus 70 derajat Celsius mempertahankan kadar likopen hingga 42% lebih banyak dibanding metode penyimpanan lainnya, membuktikan secara jelas bagaimana suhu stabil membantu menjaga nilai gizi seiring waktu. Selain itu, kombinasi pendekatan ini juga mencegah reaksi kecoklatan yang tidak diinginkan dan memperlambat oksidasi, sehingga makanan tetap segar lebih lama tanpa perlu penambahan pengawet kimia.

Volume Ruang (≥0,5 m³) dan Kapasitas Kondensor: Memastikan kinetika pengeringan yang seragam dan menghindari kelebihan uap dalam produksi kontinu

Untuk operasi produksi yang berkelanjutan, pengering beku membutuhkan ruang kamar setidaknya setengah meter kubik serta kondensor yang sesuai skalanya untuk menjaga laju pengeringan yang stabil sepanjang proses. Saat bekerja dengan batch yang lebih besar, misalnya produk lebih dari 50 kilogram, ukuran kamar yang cukup menjadi sangat penting. Volume yang lebih besar memungkinkan sirkulasi udara secara merata di sekitar palet-palet yang ditumpuk, sehingga mencegah terbentuknya titik panas dan zona dingin yang menyebabkan penghilangan kelembapan yang tidak konsisten di berbagai bagian muatan. Ukuran kondensor juga penting. Jika ukurannya terlalu kecil, akan terjadi masalah nyata akibat penumpukan uap di dalam sistem. Hal ini dapat menciptakan lonjakan tekanan berbahaya yang secara langsung merusak produk-produk yang rapuh selama proses. Menurut laporan industri dari produsen yang telah melakukan perhitungan, menggunakan kondensor yang mampu menangani 150 kilogram es per siklus dapat mengurangi waktu henti perawatan sekitar 30 persen dibandingkan unit yang lebih kecil. Tingkat keandalan seperti ini memberikan perbedaan besar terhadap efisiensi pabrik.

Pertimbangan infrastruktur utama meliputi:

- Efisiensi perangkap uap pada −65°C , mencegah terbawanya senyawa volatil dan kontaminasi sistem

- Desain aliran udara radial yang memastikan keseragaman suhu ±2°C di seluruh rak

- Sistem defrost otomatis yang mendukung proses tanpa henti 24/7

Integrasi kondensor dan ruang yang tepat mencegah kejadian pembekuan ulang dan menjaga integritas matriks berpori yang penting untuk makanan siap saji (RTE) dan camilan fungsional bernilai tinggi.

Aplikasi Nyata: Menyesuaikan Kemampuan Mesin Pengering Beku dengan Kategori Produk Makanan

Camilan Hewan Peliharaan, Makanan Siap Saji, dan Camilan Fungsional: Bagaimana kepadatan produk, kadar air, dan format kemasan menentukan optimasi siklus

Memilih pengering beku yang tepat tidak hanya soal spesifikasi di atas kertas, tetapi juga menyesuaikan kemampuan mesin dengan perilaku berbagai jenis makanan secara nyata. Saat bekerja dengan makanan siap saji atau camilan fungsional, kepadatan sangat memengaruhi proses pengeringan. Bayangkan perbedaan antara bar protein dan gumpalan granola—bar yang padat membutuhkan siklus pengeringan yang jauh lebih lama dengan pemantauan cermat dibandingkan dengan bahan yang ringan seperti granola. Kadar air juga penting. Camilan hewan peliharaan berbahan dasar daging sering memiliki kandungan air antara 40 hingga 70 persen, sementara camilan buah jauh lebih rendah, yaitu 5 hingga 10 persen. Karena itulah, mesin yang baik membutuhkan pengaturan vakum yang dapat disesuaikan agar struktur halus tidak hancur atau nutrisi berharga tidak hilang selama proses pengolahan. Kemasan juga berpengaruh. Camilan hewan peliharaan dalam jumlah besar yang dikemas dalam baki membutuhkan jarak yang tepat antar rak untuk pengeringan merata, sedangkan camilan batangan yang dikemas secara terpisah memerlukan perhatian khusus terhadap pergerakan uap agar tidak ada yang terperangkap di dalam. Produk dengan kandungan minyak tinggi, seperti camilan salmon, menimbulkan tantangan lain karena melepaskan banyak lipid volatil selama pengeringan. Mesin yang menangani bahan ini membutuhkan kondensor yang mampu memproses lebih dari 150 kg per siklus. Semua faktor ini berarti operator harus bekerja dengan sistem yang dapat beradaptasi secara langsung melalui fitur seperti pengaturan tekanan yang dapat diubah, peningkatan suhu secara bertahap, dan sensor yang memberikan umpan balik instan. Hal ini membantu menjaga kualitas makanan, membuat produk tetap segar lebih lama, serta menghemat biaya energi saat beroperasi 24/7.

ROI dan Kesiapan Operasional: Menilai Total Biaya Kepemilikan untuk Mesin Pengering Beku Anda

Melihat biaya nyata dari mesin pengering beku industri jauh melampaui hanya apa yang tercantum pada faktur. Perhitungan Total Cost of Ownership yang tepat perlu mencakup hal-hal seperti pemasangan mesin besar ini yang kerap membutuhkan peningkatan sistem kelistrikan untuk model 22 hingga 48 kW. Selanjutnya ada juga biaya berkelanjutan—fasilitas umumnya menghabiskan antara $18.000 hingga $36.000 setiap tahun hanya untuk listrik dengan tarif industri AS saat ini. Dan jangan lupakan juga perjanjian pemeliharaan. Ketika mesin-mesin ini tiba-tiba rusak, dampak finansialnya bisa sangat keras. Beberapa pabrik kehilangan lebih dari $5.400 setiap jam selama masa tidak beroperasi akibat bahan yang rusak dan pengiriman yang tertunda. Namun di sinilah peralatan berkualitas tinggi memberikan keuntungan: sistem yang lebih baik mengurangi penggunaan energi sekitar 30 hingga 50% per batch, bertahan lebih lama antar perbaikan, dan membutuhkan servis lebih jarang. Semua ini berarti pengembalian investasi yang lebih cepat meskipun biaya awal lebih tinggi. Memperhitungkan semua faktor ini sebelum membeli membantu menghindari kejutan buruk di kemudian hari serta menjaga operasi manufaktur tetap berjalan lancar dalam jangka panjang.

Daftar Isi

- Persyaratan Industri Utama untuk Mesin Pengering Beku Food-Grade

- Spesifikasi Teknis Kritis Mesin Pengering Beku Kinerja Tinggi

- Aplikasi Nyata: Menyesuaikan Kemampuan Mesin Pengering Beku dengan Kategori Produk Makanan

- ROI dan Kesiapan Operasional: Menilai Total Biaya Kepemilikan untuk Mesin Pengering Beku Anda