Kulcsfontosságú ipari követelmények egy élelmiszeripari minőségű fagyasztva szárító géppel szemben

Adagkapacitás és teljesítmény: Miért határozzák meg az 50+ font/adag és 120 literes kamrák az igazi ipari skálázhatóságot

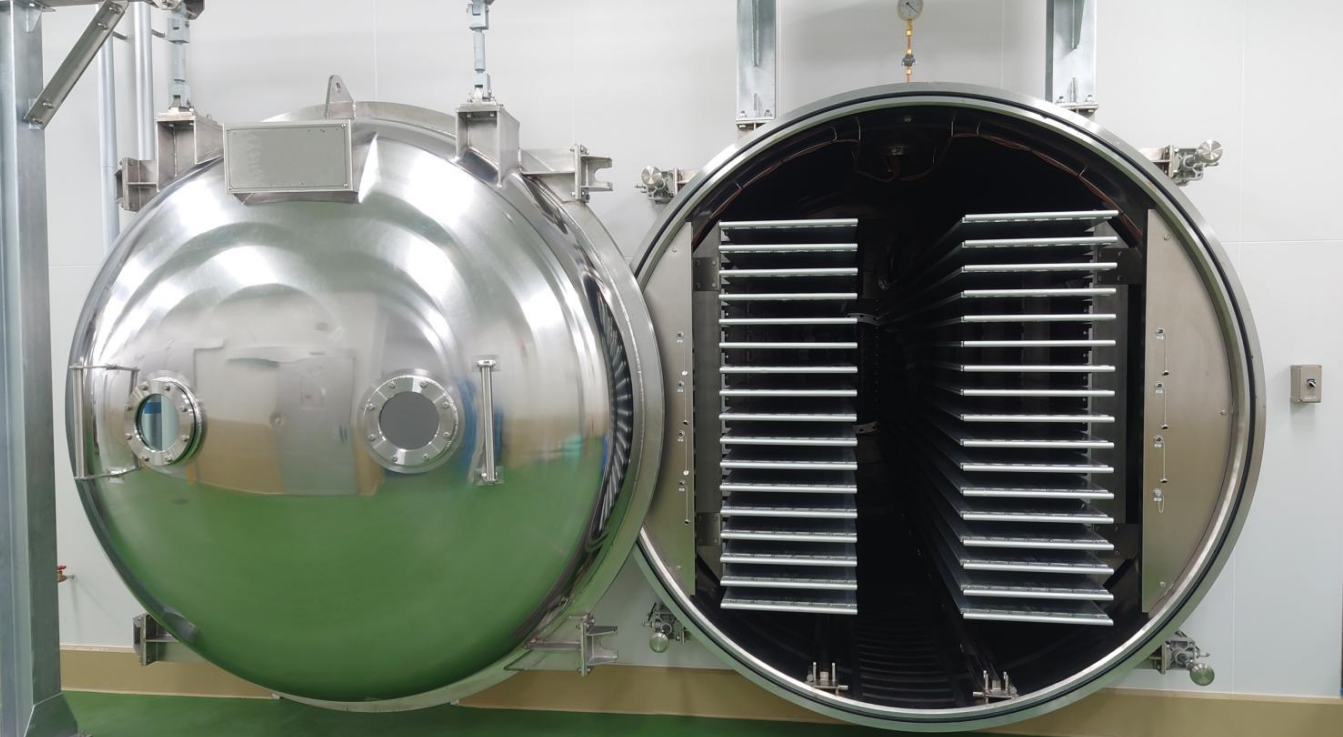

Az ipari méretű fagyasztva szárítás valóban olyan gépeken múlik, amelyek legalább 50 fontot képesek kezelni egy tételenként 120 literes vagy nagyobb kamrákban. Amikor a vállalatok kisebb egységeket próbálnak használni, komoly dugók alakulnak ki az élelmiszer-termelési vonalaikon. Ezek a kisebb rendszerek túl sok ciklus futtatására kényszerítik a kezelőket, ami növeli a munkaórák számát és az áramfogyasztást, ami akár 40%-kal magasabb is lehet, mint amit megfelelő méretű berendezés esetén fizetnének. A nagyobb kamrák teszik ki a különbséget a szublimációs folyamat során az egyenletes gőzterjedés szempontjából. Ez különösen fontos az olyan érzékeny termékek, például fagyasztott bogyós gyümölcsök, különféle fűszernövények és levelű zöldségek esetében, ahol a textúra megőrzése elsődleges. Folyamatos üzemeltetés szempontjából az 120 liternél kisebb kapacitás gazdaságilag nem megfelelő. Azoknak a gyáraknak, amelyek naponta öt tonnánál többet dolgoznak fel, feltétlenül nagyobb kamrákra van szükségük, hogy maximum 24 órán belül be tudják fejezni az egyes tételtartalmakat, miközben továbbra is fenntartják a termékminőségi előírásokat.

Hasznos terület és infrastruktúra illeszkedés: A fagyasztva szárító gép teljesítményének (22–48 kW), hűtőteljesítményének és alapterületének összehangolása a gyári kapacitásokkal

Ha a létesítmények nem felelnek meg a berendezések követelményeinek, végül jelentős összeget kell költeniük az infrastruktúra átalakítására. Az ipari környezetben használt fagyasztva szárítók általában 22 és 48 kilowatt között fogyasztanak. Emellett különleges hűtőrendszerekre is szükség van ahhoz, hogy a kondenzátorok hőmérsékletét mínusz 80 Celsius-fok körül tartsák. Ne feledjük továbbá, hogy ezek a gépek háromfázisú villamosenergia-rendszert igényelnek. Azok a gyárak, amelyek nem rendelkeznek mindezekkel az alapvető feltételekkel, gyakran több mint ötvenezer dolláros felújítási költségekkel néznek szembe, ahogyan a Food Engineering tavaly jelentette. A rosszul működő légkondicionáló rendszer lehetővé teszi a külső hő bejutását, ami akár tizenöt-harminc százalékkal meghosszabbíthatja a szárítási folyamatot. A helyiség mérete is fontos szempont. Ezek a berendezések több mint nyolc négyzetméter alapterületet foglalnak el, ami komoly gondot jelent olyan gyáraknál, ahol a hely hiánycikk. A korlátozott helyiséggel rendelkező létesítmények számára érdemes függőlegesen egymásra rakható vagy moduláris alkatrészekből álló modelleket választani. Az ilyen kialakítások segítenek hatékony munkafolyamat fenntartásában, miközben biztosítják a legalább fél köbméteres kamratérfogatot, amely szükséges a megfelelő tömeges szárítási műveletekhez.

Egy nagy teljesítményű fagyasztva szárító gép kritikus műszaki jellemzői

Polc hőmérséklet-tartománya (−55°C-tól −80°C-ig) és mély vákuum (≤0,1 mBar): hőérzékeny tápanyagok megőrzése gyümölcsökben, húsokban és ételekben

Elengedhetetlen a polcok hőmérsékletének pontos beállítása mínusz 55 és mínusz 80 fok Celsius között, miközben fenntartják a mély vákuumot 0,1 millibár alatt, különösen ha az értékes növényi tápanyagokat, vitaminokat és fehérjetartalmat szeretnénk megőrizni. Amikor az élelmiszereket ilyen alacsony hőmérsékleten fagyasztják le, elkerülhető a sejtek belsejében kialakuló, káros jégkristályok képződése, ami különösen fontos például a bogyós gyümölcsök, levelles zöldségek és fogyasztásra kész ételek esetében. Ugyanakkor az extrém alacsony nyomás felgyorsítja a szublimációs folyamatokat, miközben továbbra is védve maradnak az érzékeny összetevők, amelyek hústermékekben, tejtermékekben és különféle funkcionális élelmiszer-összetevőkben találhatók meg. Tanulmányok szerint a körülbelül mínusz 70 fokon tárolt paradicsom majdnem 42%-kal több lycopent tartalmaz más tárolási módszerekhez képest, ami egyértelműen mutatja, hogyan segíti az állandó hőmérséklet az értékes tápértékek hosszú távú megőrzését. Ezen túlmenően ez a kombinált módszer megakadályozza a nem kívánt elsötétedési reakciókat, és lassítja az oxidációt is, így az élelmiszerek hosszabb ideig maradnak frissek anélkül, hogy kémiai tartósítószereket kellene hozzáadni.

Kamratérfogat (≥0,5 m³) és kondenzátor kapacitás: egyenletes szárítási kinetika biztosítása és a gőz túlterhelés elkerülése folyamatos termelésnél

Folyamatos termelési műveletek esetén a liofilizálóknak legalább fél köbméteres kamratérre és megfelelő méretű kondenzorokra van szükségük, hogy a szárítási sebesség az egész folyamat során állandó maradjon. Amikor nagyobb tételt dolgozunk fel, mondjuk 50 kilogramm feletti termékmennyiséget, akkor különösen fontos a megfelelő kamraméret. A nagyobb térfogat lehetővé teszi, hogy a levegő egyenletesen áramoljon a párhuzamosan elhelyezett raklapok körül, így megelőzve a túlmelegedett és hideg zónák kialakulását, amelyek a rakomány különböző részein eltérő nedvességtartalom-csökkenést okozhatnak. A kondenzor méretezése is fontos szempont. Ha a kondenzorok nem elegendően nagyok, komoly gondot jelenthet a gőzfelhalmozódás a rendszer belsejében. Ez veszélyes nyomáshullámokhoz vezethet, amelyek szó szerint összenyomhatják az érzékeny termékeket a feldolgozás során. A gyártók által készített iparági jelentések szerint azoknál a vállalatoknál, amelyek elvégezték a számításokat, a ciklonként 150 kilogramm jég kezelésére képes kondenzorok használata körülbelül 30 százalékkal csökkenti a karbantartási leállásokat a kisebb egységekhez képest. Ilyenfajta megbízhatóság jelentős különbséget jelent a gyártóüzem hatékonyságában.

A kulcs infrastrukturális szempontok a következők:

- Gőzfogó hatékonysága −65°C -on, megakadályozva a illékony vegyületek átvitelét és a rendszer szennyeződését

- Sugárirányú levegőáramlás tervezése, amely biztosítja a ±2°C hőmérséklet-egyenletességet a polcokon

- Automatikus fagyeltávolító rendszerek, amelyek támogatják a folyamatos, 24/7 üzemeltetést

Megfelelő méretű kondenzátor és kamra integrációja megakadályozza az újrafagyasztási eseményeket, és fenntartja a porózus mátrix integritását, amely elengedhetetlen az azonnal fogyasztható ételekhez és magas értékű funkcionális csemegékhez.

Gyakorlati alkalmazási illeszkedés: A liofilizáló gépek képességeinek összeegyeztetése az élelmiszer-termékkategóriákkal

Állatkísérők, azonnal fogyasztható ételek és funkcionális csemegék: Hogyan határozza meg a terméksűrűség, a nedvességtartalom és a csomagolási forma a ciklusoptimalizálást

A megfelelő fagyasztva szárító kiválasztása nem csupán a papíron szereplő specifikációkról szól, hanem arról is, hogy a gép képességei hogyan illeszkednek a különböző élelmiszerek tényleges viselkedéséhez. Készételekkel vagy funkcionális csemegekkel dolgozva a sűrűség nagy szerepet játszik a szárítási folyamatban. Gondoljon csak a fehérjebarákra és a zabpehely csoportokra – ezek a sűrűbb barák sokkal hosszabb ciklusokat igényelnek, precíz figyelemmel, szemben például a légbő, lazább szerkezetű zabpelyhes csemegékkel. A nedvességtartalom is fontos tényező. Az állateledelként használt hús alapú csemegék nedvességtartalma általában 40 és 70 százalék között van, míg a gyümölcsalapú csemegéké jóval alacsonyabb, 5 és 10 százalék között. Ezért a minőségi gépeknek rendelkezniük kell állítható vákuumbeállításokkal, hogy elkerüljék a törékeny szerkezetek összeroppanását vagy az értékes tápanyagok elvesztését a feldolgozás során. A csomagolás is számít. Az állateledel-csemegéket tálakban tömegesen csomagolva megfelelő távolságot kell hagyni a polcok között az egyenletes szárítás érdekében, míg az egyenként becsomagolt szeletcsemegék esetében különös figyelmet kell fordítani a gőzmozgásra, hogy semmi se rekedjen bent. Az olajtartalom magas élelmiszerek, például a lazaccsemegék, további kihívást jelentenek, mivel a szárítás során nagy mennyiségű illékony lipidet bocsátanak ki. Ezeket a termékeket feldolgozó gépeknek olyan kondenzátorokkal kell rendelkezniük, amelyek képesek ciklusonként több mint 150 kg feldolgozására. Mindezen tényezők azt jelentik, hogy a működtetők olyan rendszerekkel kell dolgozzanak, amelyek rugalmasan alkalmazkodnak a változó körülményekhez, például nyomásbeállítások módosításával, fokozatos hőmérséklet-növeléssel és olyan szenzorokkal, amelyek azonnali visszajelzést biztosítanak. Ez segít az élelmiszer minőségének megőrzésében, hosszabb frissességben és energia költségek megtakarításában, amikor a műveletek 24/7 üzemmódban futnak.

Roi és működési készség: A fagyasztva szárító gép teljes tulajdonlási költségének értékelése

Az ipari fagyasztva szárítók tényleges költségeinek vizsgálata messze túlmutat azon, ami a számlán szerepel. Egy megfelelő teljes tulajdonlási költség (TCO) kiszámításához hozzá kell adni például a nagy gépek telepítését, amely gyakran az elektromos rendszer korszerűsítését igényli a 22 és 48 kW közötti modelleknél. Azután ott vannak a folyamatos költségek is – az üzemek általában évente 18 000 és 36 000 dollárt költenek csupán az áramfogyasztásra az aktuális amerikai ipari árak mellett. Ne feledkezzünk meg a karbantartási szerződésekről sem. Amikor ezek a gépek váratlanul meghibásodnak, a pénzügyi veszteség súlyos lehet. Néhány üzem óránként több mint 5 400 dollárt veszít a tönkrement anyagok és a késedelmes szállítmányok miatt. De itt jön képbe a minőségi berendezés előnye: a jobb rendszerek körülbelül 30–50%-kal csökkentik az energiafogyasztást adagonként, hosszabb ideig működnek javítás nélkül, és ritkábban igényelnek szervizelést. Mindez gyorsabb megtérülést jelent a magasabb kezdeti költségek ellenére. Az összes tényező figyelembevétele a vásárlás előtt segít elkerülni a kellemetlen meglepetéseket később, és hosszú távon is zavartalanul működő gyártási folyamatokat biztosít.

Tartalomjegyzék

-

Kulcsfontosságú ipari követelmények egy élelmiszeripari minőségű fagyasztva szárító géppel szemben

- Adagkapacitás és teljesítmény: Miért határozzák meg az 50+ font/adag és 120 literes kamrák az igazi ipari skálázhatóságot

- Hasznos terület és infrastruktúra illeszkedés: A fagyasztva szárító gép teljesítményének (22–48 kW), hűtőteljesítményének és alapterületének összehangolása a gyári kapacitásokkal

- Egy nagy teljesítményű fagyasztva szárító gép kritikus műszaki jellemzői

- Gyakorlati alkalmazási illeszkedés: A liofilizáló gépek képességeinek összeegyeztetése az élelmiszer-termékkategóriákkal

- Roi és működési készség: A fagyasztva szárító gép teljes tulajdonlási költségének értékelése