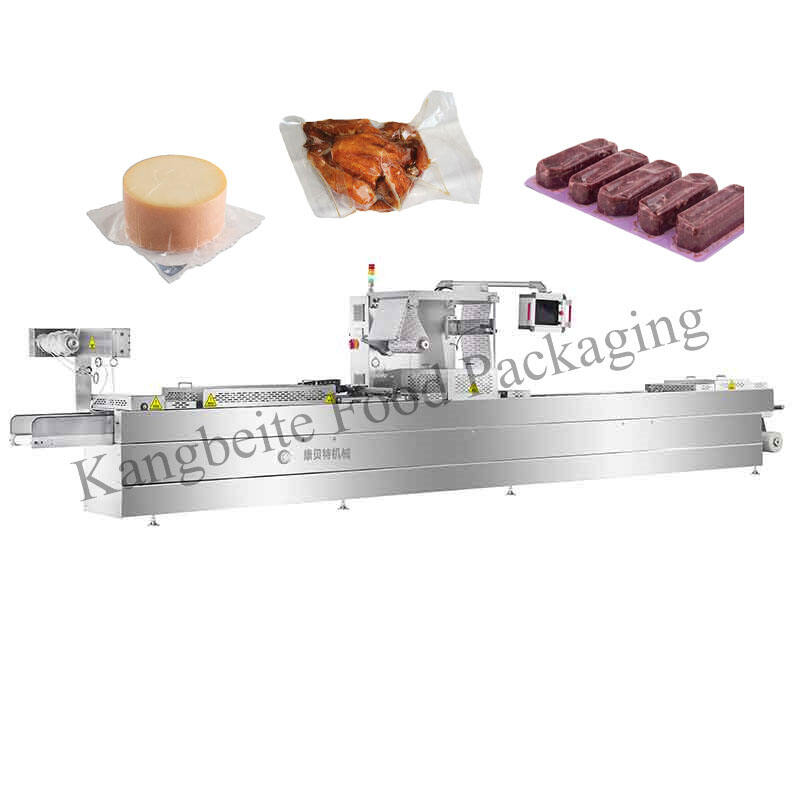

Ein Hochgeschwindigkeits-Thermoformverpacker ist ein automatisiertes Verpackungssystem, das für Hochleistungsproduktion ausgelegt ist und in der Lage ist, Formen, Befüllen und Verschließen von Verpackungen mit einer Leistung von 60–120 Verpackungen pro Minute (CPM) durchzuführen – weit über der Geschwindigkeit von halbautomatischen Modellen – und ist somit ideal für Branchen wie Lebensmittel, Pharmazie und Konsumgüter geeignet, bei denen Großverpackungen entscheidend sind. Der zentrale Vorteil liegt in einem kontinuierlichen, integrierten Arbeitsablauf, der Stillstandszeiten minimiert: Die Maschine zieht eine Rolle aus thermoplastischem Film (z. B. PET, PP, PVC oder Mehrschichtverbunde) in eine Heizstation, wo der Film erwärmt (bei 90 °C–150 °C, abhängig vom Filmmaterial) und durch Vakuum oder Druck zu einer Schale oder einem Beutel geformt wird. Danach gelangt der geformte Film zu einer Befüllstation, bei der automatische Dosierer Produkte (Feststoffe, Flüssigkeiten, Pulver oder empfindliche Artikel wie Süßigkeiten) äußerst präzise dosieren – volumetrische Dosierer für Flüssigkeiten/Pulver, Gewichtsdosierer für Feststoffe oder Pick-and-Place-Roboter für unregelmäßig geformte Produkte. Nach dem Befüllen wird ein Oberfilm (entweder vorbedruckt oder einfarbig) abgewickelt und mittels Hitze und Druck mit dem Bodenfilm verschweißt, optional mit Gasflutung (für MAP) oder Vakuumverpackung (für sauerstoffempfindliche Produkte), die zwischen Befüllung und Verschließvorgang integriert ist. Die letzte Station schneidet überschüssiges Material ab, trennt die einzelnen Verpackungen und gibt sie auf ein Förderband für nachfolgende Prozesse (z. B. Etikettierung, Kartonierung) ab. Um hohe Geschwindigkeit bei gleichbleibender Qualität sicherzustellen, verwenden Hochgeschwindigkeits-Thermoformverpacker fortschrittliche Technologien: Servomotoren für präzise Filmzugkontrolle (zur Vermeidung von Fehlausrichtungen), steuerbare PLC-Systeme mit Touchscreen-HMIs (für schnelle Rezeptwechsel und Echtzeitüberwachung) sowie Inline-Sensoren (zur Erkennung fehlender Produkte, Verschließfehler oder Filmriss, die automatische Korrekturen oder Abschaltungen auslösen). Die Filmkompatibilität ist breit gefächert – sie verarbeiten dünne Filme (15–30 μm) für leichte Verpackungen und dicke Filme (50–100 μm) für schwere oder stichfeste Produkte, optional mit Werkzeugwechsel (innerhalb von 30–60 Minuten), um Verpackungsgrößen/Formen zu wechseln. Die Energieeffizienz wird durch zonengenaue Beheizung (Erwärmen nur des für die Formung benötigten Filmareals) und Wärmerückgewinnungssysteme optimiert. Die Einhaltung internationaler Standards umfasst lebensmittelverträgliche Materialien nach FDA, CE-Zertifizierung für Sicherheit (EU) und UL-Zertifizierung (Nordamerika). Für Hersteller reduziert dieser Verpacker die Personalkosten (1–2 Bediener statt 5–6 bei manuellen Linien), gewährleistet gleichbleibende Verpackungsqualität (Schweißnahtfestigkeit, Füllgenauigkeit) und ist skalierbar, um Spitzenbedarf zu decken (z. B. Feiertagszeiten für Lebensmittelprodukte). Er wird häufig zum Verpacken von Snacks, Tiefkühlkost, Arzneimitteln und Pflegeartikeln eingesetzt und ermöglicht Marken, große Einzelhandelsketten und globale Märkte effizient zu beliefern.

Copyright © 2025 Shandong Kangbeite Food Packaging Machine Co., Ltd. Datenschutzrichtlinie