Nøglekrav for en fødevareegnet frysningstørringsmaskine

Batchkapacitet og ydelse: Hvorfor 50+ lbs/batch og 120-liters kamre definerer ægte industriel skalerbarhed

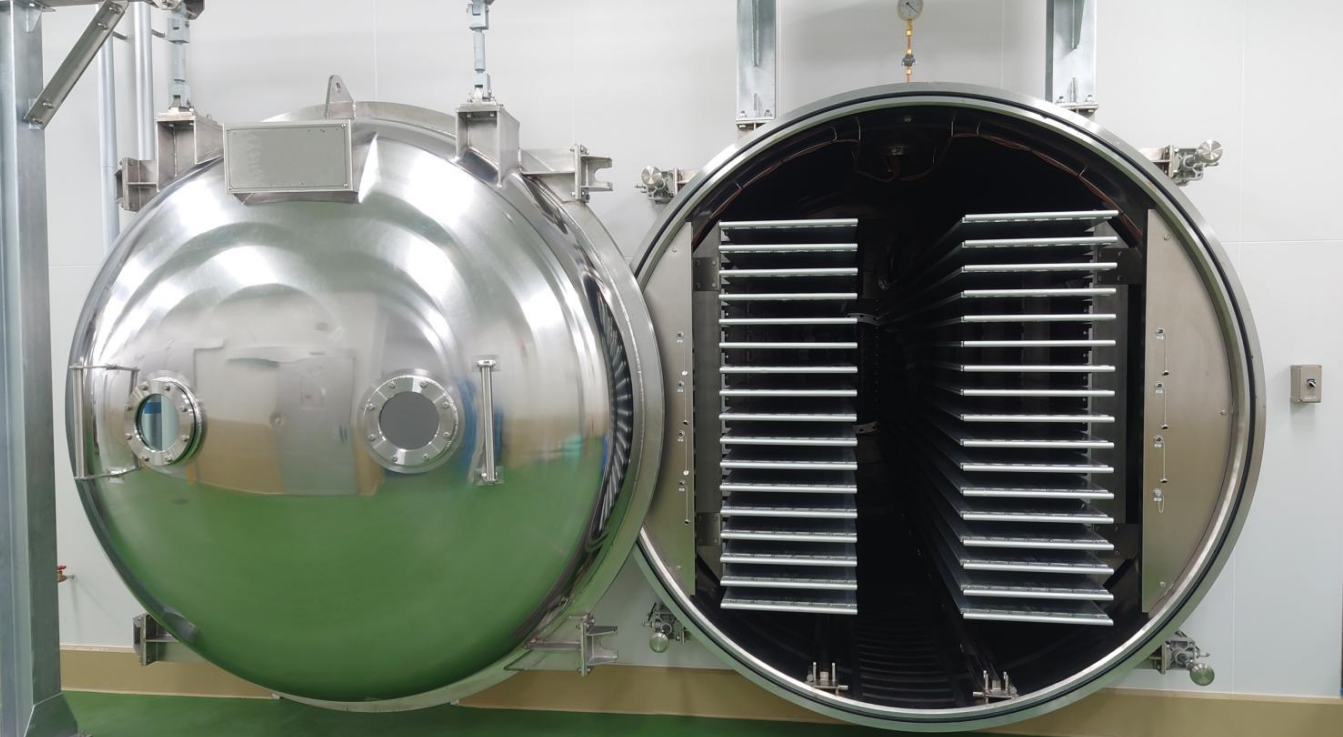

Industriel frysningstørring afhænger virkelig af maskiner, der kan håndtere mindst 50 pund pr. batch i kamre på 120 liter eller mere. Når virksomheder bruger mindre enheder, skaber det alvorlige flaskehalse i deres fødevareproduktionslinjer. Disse mindre systemer tvinger operatørerne til at køre for mange cyklusser, hvilket øger både arbejdstiden og elforbruget – måske op til 40 % højere end hvad korrekt dimensionerede anlæg ville koste. De større kamre gør en kæmpe forskel, når det gælder jævn fordampningsfordeling under sublimeringsprocessen. Det er særlig vigtigt for at bevare konsistensen i sårbare varer som frosne bær, forskellige urter og bladgrønt. Set i lyset af kontinuerlig produktion, er enheder under 120 liter simpelthen ikke økonomisk forsvarlige. Produktionsanlæg, der behandler mere end fem ton dagligt, har absolut brug for større kamre, så de kan afslutte batches inden for maksimalt cirka 24 timer og samtidig overholde kravene til produktkvalitet.

Utility & Infrastructure Fit: Juster frysetørremaskinens effekt (22–48 kW), kølekapacitet og arealforbrug i overensstemmelse med anlæggets muligheder

Når faciliteterne ikke lever op til udstyrets krav, ender de ofte med at bruge store beløb på at eftermontere deres infrastruktur. Frysedrogningsanlæg, der anvendes i industriel sammenhæng, har typisk et elforbrug mellem 22 og 48 kilowatt. De kræver desuden specielle kølesystemer for blot at opretholde de ekstremt lave kondensortemperaturer omkring minus 80 grader Celsius. Og lad os ikke glemme det trefasede elsystem, som disse maskiner kræver. Produktionsanlæg uden disse grundlæggende forudsætninger ser sig ofte nødsaget til at foretage opgraderinger, der koster over femti tusind dollars, som det blev rapporteret af Food Engineering sidste år. Dårlig ydelse fra ventilations- og klimaanlæg (HVAC) tillader udvendig varme at trænge ind, hvilket kan forlænge tørringsprocessen med mellem femten og tredive procent. Også plads er vigtig. Disse anlæg optager mere end otte kvadratmeter gulvplads, hvilket skaber alvorlige problemer i fabrikker, hvor plads er knap. For faciliteter med begrænset plads er det fornuftigt at vælge modeller, der kan stables vertikalt eller har modulopbyggede komponenter. Sådanne designløsninger hjælper med at bevare en effektiv arbejdsgang, samtidig med at de sikrer den nødvendige kammerstørrelse på mindst halvanden kubikmeter, som kræves for korrekt tørring i store mængder.

Kritiske tekniske specifikationer for en frysetørkningsmaskine med høj ydelse

Aflægstemperaturområde (−55°C til −80°C) og dyb vakuum (≤0,1 mBar): Bevarer varmefølsomme næringsstoffer i frugt, kød og måltider

At opnå de rigtige hyldetemperaturer mellem minus 55 og minus 80 grader Celsius samt opretholde dyb vakuumforhold under 0,1 millibar er helt afgørende for at bevare de værdifulde fytonæringsstoffer, vitaminer og proteinindhold. Når fødevarer fryses ved disse lave temperaturer, undgår de dannelse af skadelige iskrystaller i deres celler, hvilket er særlig vigtigt for eksempelvis bær, bladgrøntsager og færdigretter. Samtidig hjælper det med at holde trykket ekstremt lavt til at fremskynde sublimeringsprocesser, mens følsomme forbindelser i kødprodukter, mejeriprodukter og forskellige funktionelle fødevareingredienser alligevel beskyttes. Undersøgelser viser, at tomater opbevaret ved omkring minus 70 grader bevarer næsten 42 % mere lykopin sammenlignet med andre opbevaringsmetoder, hvilket tydeligt viser, hvordan stabile temperaturer hjælper med at bevare næringsværdien over tid. Desuden standser denne kombinerede metode uønskede brunningsreaktioner og nedsætter oxidation, hvilket betyder, at maden forbliver frisk længere uden behov for tilsætning af kemiske konserveringsmidler.

Kammer volumen (≥0,5 m³) og kondensator kapacitet: Sikrer ensartet tørrekinetik og undgår dampoverbelastning ved kontinuerlig produktion

For kontinuerlige produktionsdriftsformål har frysotørrettere brug for mindst et kammer på en halv kubikmeter samt korrekt dimensionerede kondensatorer for at opretholde en stabil tørreproces gennem hele processen. Når man arbejder med større partier, f.eks. mere end 50 kilo produkt, bliver det afgørende at have tilstrækkelig stor kammerstørrelse. Det større volumen giver mulighed for, at luften cirkulerer jævnt omkring de stablede paller, hvilket forhindrer varmepletter og kolde zoner, der ellers fører til uregelmæssig fugtudvinding i forskellige dele af lasten. Også kondensatorens størrelse er vigtig. Hvis de ikke er store nok, opstår der et reelt problem med dampophobning i systemet. Dette kan skabe farlige trykstigninger, der bogstaveligt talt knuser sarte produkter under behandlingen. Ifølge brancherapporter fra producenter, der har udført beregningerne, reducerer anvendelsen af kondensatorer, der kan håndtere 150 kilo is pr. cyklus, vedligeholdelsespafser med omkring 30 procent i forhold til mindre enheder. Den slags pålidelighed gør en kæmpe forskel for anlæggets effektivitet.

Nøgleinfrastrukturovervejelser inkluderer:

- Dampfældes effektivitet ved −65°C , forhindrer overførsel af flygtige forbindelser og systemforurening

- Radial luftstrømsdesign, der sikrer ±2°C temperaturuniformitet på tværs af hylder

- Automatiske afthandler systemer, der understøtter uafbrudt 24/7 produktion

Korrekt dimensioneret integration af kondensator og kammer forhindrer genfrysning og opretholder den porøse matrixintegritet, som er afgørende for færdigretter og højkvalitets funktionelle snacks.

Praktisk anvendelsesegnethed: Afstemning af frysedrogningsmaskinens kapacitet til kategorier af fødevarer

Kæledyrsbelønninger, færdigretter og funktionelle snacks: Hvordan produktdensitet, fugtindhold og emballageformat dikterer cyklusoptimering

At vælge den rigtige frysedroger handler ikke kun om specifikationer på papiret, men også om at matche maskinens evner med, hvordan forskellige fødevarer faktisk opfører sig. Når man arbejder med færdigretter eller funktionelle snacks, spiller densiteten en stor rolle for, hvordan de tørrer. Tænk på proteinbarer i forhold til granolaklumper – disse tætte barer kræver meget længere tørringscykluser med omhyggelig overvågning sammenlignet med noget luftigt som granola. Fugtindholdet er ligeledes vigtigt. Kød-baserede kæledyrsbelønninger har ofte et fugtindhold mellem 40 og 70 procent, mens frugtsnacks er langt lavere med 5 til 10 procent. Derfor har gode maskiner brug for justerbare vakuumindstillinger, så vi undgår at knuse skrøbelige strukturer eller miste værdifulde næringsstoffer under behandlingen. Også emballagen spiller en rolle. Bulk-kæledyrsbelønninger pakket i bakker kræver passende afstand mellem hylderne for jævn tørring, men enkeltvis indpakkede snacksbarer kræver særlig opmærksomhed på dampbevægelsen, så intet bliver fanget inde. Produkter med højt fedtindhold, som laksbelønninger, udgør en anden udfordring, da de frigiver mange flygtige lipider under tørringen. Maskiner, der håndterer disse, har brug for kondensatorer, der kan behandle over 150 kg pr. cyklus. Alle disse faktorer betyder, at operatører skal arbejde med systemer, der kan tilpasse sig undervejs gennem funktioner som ændring af trykindstillinger, trinvise temperaturstigninger og sensorer, der giver øjeblikkelig feedback. Dette hjælper med at bevare fødevarekvaliteten, holde produkterne friske længere og spare penge på energiomkostninger ved drift døgnet rundt.

ROI og driftsklarmelding: Vurdering af den samlede ejerskabsomkostning for din frysotørremaskine

Når man ser på de reelle omkostninger ved industrielle frysotørretumbler, rækker det langt ud over blot det, der står på fakturaen. En korrekt beregning af ejerskabsomkostninger (Total Cost of Ownership) skal omfatte ting som installation af disse store maskiner, hvilket ofte kræver opgradering af elsystemer til de 22 til 48 kW-modeller. Derudover er der de løbende omkostninger – faciliteter bruger typisk mellem 18.000 og 36.000 USD årligt alene på elektricitet efter gældende amerikanske industripriser. Og man må heller ikke glemme vedligeholdelsesaftalerne. Når disse maskiner uventet går ned, kan den økonomiske belastning være hård. Nogle produktionsanlæg mister over 5.400 USD hver eneste time under nedetid på grund af ødelagte materialer og forsinkede leverancer. Men her er det, kvalitetsudstyr viser sin værdi: bedre systemer reducerer energiforbruget med omkring 30 til 50 % pr. batch, holder længere mellem reparationer og kræver sjældnere service. Alt dette betyder hurtigere tilbagebetaling af investeringen, selvom de oprindelige omkostninger er højere. At tage alle disse faktorer i betragtning før køb hjælper med at undgå ubehagelige overraskelser senere og sikrer, at produktionsdriften kan fungere problemfrit over tid.

Indholdsfortegnelse

- Nøglekrav for en fødevareegnet frysningstørringsmaskine

- Kritiske tekniske specifikationer for en frysetørkningsmaskine med høj ydelse

- Praktisk anvendelsesegnethed: Afstemning af frysedrogningsmaskinens kapacitet til kategorier af fødevarer

- ROI og driftsklarmelding: Vurdering af den samlede ejerskabsomkostning for din frysotørremaskine